Whiskers ger stora problem

Övergången till tennplätering har visat sig ge betydligt större problem än förväntat. ”Whiskers” ger upphov till kortslutningar, som i sin tur orsakar mer eller mindre katastrofala fel. Hans Danielsson från Mikroelektronik Konsult AB tittar här på problemen och ger råd om hur de kan undvikas.

”Whiskers” (=tenntrådar med en diameter 1-10 µm och en längd av flera mm) är ett problem för ALLA elektroniksystem och elektriska system. ALLA blir berörda av whiskers, eftersom EUs förbud mot att använda bly (Pb) gäller de flesta typer av elektriska system och elektroniksystem. Praktiskt taget ALLA elektroniksystem, både sådana som (i dag) ”får ha” tenn-bly-lod och sådana elektroniksystem som måste vara blyfria, har idag benen till komponenterna eller terminalerna pläterade med tenn(Sn), mot att tidigare ha haft tennbly. Därför är vad som framförs i denna artikel relevant ÄVEN för sådana elektroniksystem, som fortfarande får innehålla tennbly, exempelvis militära elektroniksystem.

Tennpläterade komponentben

Det problematiska med tennpläterade komponentben framgår av det sätt de är tillverkade på. Man utgår från en plan (flat) kopparskiva. Ur denna skiva stansar man fram ett antal sammanhängande chipplatser. Varje chipplats har en utstansad bottenplatta för chipet och det antal utstansade komponentben (säg 184 st) som krävs för chipets funktion, För att komponentbenens individuella lägen skall bibehållas finns ett antal tvärslåar mellan komponentbenen för att hålla dem i rätt läge relativt varandra.

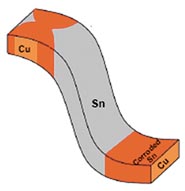

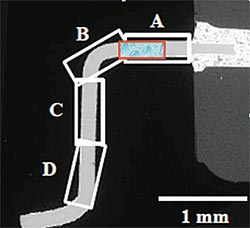

Fig 1. A-A visar var tvärslåarna har suttit. Notera också att avståndet A-A är det minsta avståndet mellan komponentbenen.

Det bör observeras att detta gäller oavsett om antalet ben är 3 eller 184. I detta skede tennpläteras nu hela kopparskivan (engelska ”leadframe”) Man måste preparera de ställen på benramen där trådarna skall” bondas”, på olika sätt beroende på typen av bondtråd för att få en tillförlitlig förbindning.

Därefter monteras chipen på den tennpläterade kopparskivan (som är säg 0,2 mm tjock). Efter” bondning” av trådar mellan chipet och benramen kapslas nu kretsarna, vanligen med plastkapsling, Under alla dessa moment är benramen en sammanhängande enhet. Därefter stansas varje chipplats ut med sina komponentben, komponentbenen bockas till önskad form och sist kapas tvärslåarna mellan komponentbenen och längden på benen. Efter elektrisk test levereras kretsen.

Fig 1 visar benen till en plastinkapslad krets. Notera att vid A-A har tvärslåarna kapats och där uppstår det minsta avståndet mellan komponentbenen. Långt senare finns kretsarna hos en ytmonteringstillverkare, som löder kretsarna på ett mönsterkort, mönsterkorten byggs ihop till system, som slutligen hamnar i någon applikation. Om applikationen innebär hög luftfuktighet och kanske hög temperatur, uppstår korrosion. Detta framgår av fig 2.

Risk för korrosion

Då tvärslåarna kapas exponeras koppar (Cu) från grundmaterialet och tenn (Sn) från pläteringen, mot den omgivande atmosfären i de orangea områdena i fig 2 där tvärslåarna och komponentbenen kapats vilket exponerar ”naken” koppar. De båda metallerna har olika elektrokemisk potential, Cu har +0,34 eV och Sn har -0,14 eV så potentialskillnaden blir 0,48 eV mellan de två materialen.

Fig 2. De orangea ytorna visar var tvärslåarna och komponentbenen kapats. Vid kanten av dessa ytor exponeras tennpläteringen (Sn) och koppar (Cu) ”sida vid sida” mot den omgivande atmosfären och där startar korrosionen och i dessa områden är whiskertätheten störst.

Eftersom metallerna fysiskt ligger nära varandra (pläterat Sn och exponerat Cu genom ”kapning”) finns en uppenbar risk för korrosion om den omgivande atmosfären har hög luftfuktighet. Detta visas också i fig 2 där de röda områdena markerar korrosion Märk att ju längre tid dessa kretsar vistas i fuktig och varm miljö, desto större blir de korroderade områdena, Att fukt (och värme) främjar tillväxt av whiskers framgår av Referens [1].

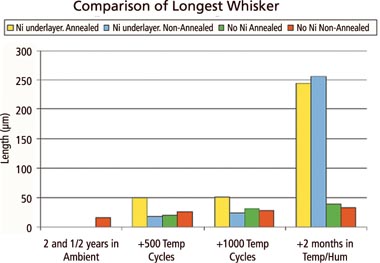

Fig 3. Efter 2 månader i hög luftfuktighet och hög temperatur har tenntrådarna en längd av 250 µm. Efter 2,5 år i rumsatmosfär var längden mindre än 25 µm. Märk att ett nickellager (Ni) mellan Cu och Sn inte minskar whiskertrådarnas längd. Från referens [2].

Fig 3, från referens [2], redovisar försök på plana ytor med olika typer av beläggningar i olika miljöer. Man visar att fuktig och varm omgivning skapar långa tenntrådar (”whiskers”) på kort tid. Redan efter 2 månader i varm och fuktig miljö är de längsta trådarna ca 250 µm. Man bör märka att dessa whiskers har orsakats enbart av fukt och temperatur (alltså inte av mekaniskt tryck).

Hög sannolikhet

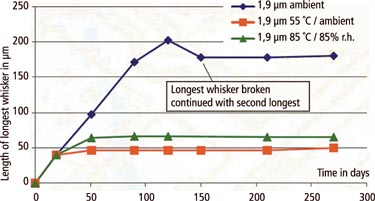

Att mekaniskt tryck uppstår då intermetallen Cu6Sn5 bildas mellan pläterat tenn på koppar VID RUMSTEMPERATUR och NORMAL MILJÖ, framgår av fig 4 från Referens [3]. Observera att detta gäller även på undersidan av komponentbenen, där tenn är pläterat mot koppar. Det innebär att whiskers bildas även på komponentbenens undersidor – där lacker vanligen har dålig täckning.

Fig 4. Längsta whiskern uppstår i normal miljö OCH rumstemperatur för tenn pläterat på koppar [3].

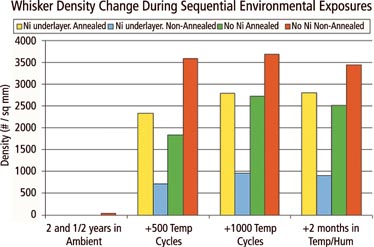

Whiskertätheten hos tennskikt pläterade på koppar är mycket hög, av storleksordningen ”tusentals” whiskers/mm², vilket framgår av fig 5 från referens [2]. I de korrosiva områdena, där tvärslåarna har kapats, bör whiskertätheten vara ännu högre. Sannolikheten att man får en kortslutning orsakad av whiskers är alltså ganska stor, speciellt i ”korrosionsområdena”.

Lackning hjälper

Ett sätt att reducera whiskers är att lacka korten. Men erfarenhetsmässigt är det nästan omöjligt att få lacket att täcka överallt, oavsett vilken metod man använder vid lackningen. Speciellt svårt är det att få lacken att täcka på undersidan av komponentbenen, där benen har böjts. Av fig 2 ser man att korrosionen startar i närheten av där tvärslåarna har kapats. Där har man ofta den högsta whiskertätheten och längsta whiskers.

Fig 5. Whiskertätheten ligger i storleksordningen ”tusentals” whiskers/mm² där Sn är pläterat på Cu. Från referens [2].

Just på dessa ställen har man olyckligtvis oftast den sämsta lacktäckningen, ofta ingen alls på vissa områden av komponentbenens undersida, speciellt där benen har bockats. I den del av komponentbenen där tvärslåarna har kapats och benen har bockats är ju avståndet mellan benen det minsta, samtidigt som detta är det mest korrosionsdrabbade området på komponentbenen. Se fig 1 och fig 2.

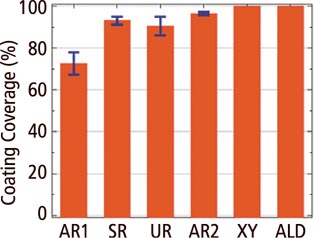

Studier av hur lacker kan nedbringa whiskertätheten och whiskerlängden har hittills gjorts genom att man har lackat på plana ytor och studerat hur whiskerproblemen har reducerats. I referens [4] har man i stället studerat vilken täckning man har runt komponentbenen på 184 bens QFP-kapslar med 0,34 mm avstånd mellan komponentbenen. Blyfria lod är kända för att ge upphov till whiskers och därför var kapslarna lödda med PbSn-lod. Man studerade följande typer av lacker:

* Två typer av Akryllack (AR1,AR2) deponerade med maskinspray.

* Ett silikonlack (SR) deponerat med maskinspray.

* Ett polyuretanlack (UR) deponerat med handspray.

* Parylen (XY) deponerat med sublimering, en typ av ”långsam” förångning.

* ALD (Atomic Layer Deposition), en teknik att genom kemiska reaktioner framställa material med gaser som startmaterial.

Varierande täckning

Man mätte på 8 ben per kapsel, (2 ben per komponentsida av QFP-kapslarna) i elektronmikroskop på ytor av benen enligt fig 6. Man hade ett program som mätte ljusa och mörka pixels i SEM. Ljusa ytor är frånvaron av lack i SEM.

Fig 6. De fyra områden A-D som inspekterades i Elektronmikroskop. Från Ref [4]. Man mätte hur väl lacket täckte benet genom att i ett särskilt program mäta ytan av ljusa områden(= inget lack) och dividera med totala ytan A-D. Det ljusblå området på benet markerar var tvärslåarna suttit. Den röda omkretsen visar var Sn och Cu exponeras mot atmosfären.

Notera det ljusblå området i fig 6 som visar var tvärslån har suttit. Den röda omkretsen indikerar var Sn och Cu är i intim kontakt med varandra. Förhållandet mellan ytan med lack på benen för ytorna A-D i fig 6 och dividerat med totala ytan för områdena A-D är lackets täckningsgrad. Täckningsgraden för olika lacker kan ses i fig 7. Endast Parylen och ALD har 100 procents täckningsgrad.

Vad innebär det då att ett lack har 95 procents täckningsgrad som lacket AR2 i fig 6?

Fig 7. Täckningsförmåga för olika lacker på komponentben. Endast Parylen (XY) och ALD har 100 procents täckningsförmåga. Från Ref [5].

AR2 är det lack i testen [4] som hade den bästa täckningsgraden efter Parylen och ALD. Den totala ytan A-D i fig 6 kan uppskattas till 4 mm², vilket innebär att varje komponentben A-D saknar lack på en yta av 0,2 mm², dvs inget lack finns på en yta av 0,45 x 0,45 mm. På varje komponentben!

Om man betraktar fig 6 kan man förmoda att många av de ytor på komponentbenen som saknar lack finns på undersidan av komponentbenen och i närheten av det ljusblå området. Detta är de områden där korrosionen ökar ju längre tid kretsarna vistas i fuktig miljö. Antalet whiskers ökar i korrosiva områden.

Kortslutning på grund av whiskers

Whiskers kan växa under ett lager av lack och även penetrera lacket och växa utanför. Däremot måste en whisker som kommer ”utifrån” ha en speciell vinkel mot lackytan för att kunna ta sig igenom lacket. Man kan dock tänka sig att två whiskers som penetrerat lacken från två närliggande ledare kan mötas och kortslutning uppstår.

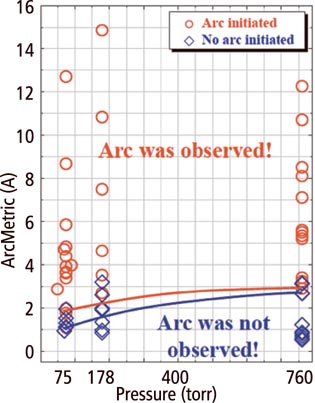

Vad som händer vid en kortslutning kan vara olika i olika applikationer. Om man först tänker på genomslagsspänningen i luft vid normalt atmosfärtryck, 760 torr, uppstår en liten gnista som leder ström. Detta kan vara katastrofalt i vissa tillämpningar och innebära en explosionsrisk.

Fig 8. Ljusbågar, med höga strömmar, kan uppstå även vid 760 torr.[5].

I andra tillämpningar ”går bara en säkring”. I bästa fall bränns whiskern av och felkällan försvinner till ”nästa gång”. Felindikering kanske sker, felsökning visar inga fel, NTF ”No Trouble Found” blir ofta resultatet.

Vad som händer om en whisker gör kortslutning, beror dels på hur systemet är konstruerat (induktanser/kapacitanser etc), dels på den omgivning (miljö) systemet arbetar i. Man vet att en whisker som förångas snabbt kan bilda metalljoner som bildar en ljusbåge som kan leda mycket stora strömmar.

Också vid normalt tryck

Tidigare har man trott att sådant kan hända endast vid lågt lufttryck (flygplan på hög höjd) och i vakuum (satelliter). Men som framgår av referens [5] kan en ljusbåge bildas även i normalt lufttryck, 760 torr, och normal luftfuktighet.

Osterman med flera, [5] har gjort försök som visar att ljusbågar kan bildas vid lufttryck som är relevanta för flygande system på marknivå( 760 torr), på 10 000 m höjd (178 torr) och på 15 000 m höjd (75 torr).

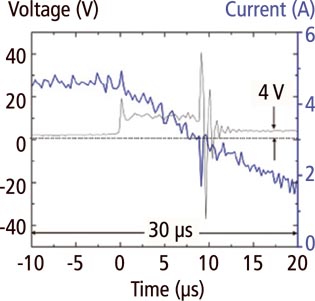

Referens [6] har studerat ljusbågar (på engelska ”Tin Plasmas”) och vilka spänningar som krävs för att de skall initieras. Vad man inte tänker på är att då en whisker gör kontakt (initierar en kortslutning) uppstår en transient i spänningen som är flera gånger större än matningsspänningen. Detta är anledningen till att ljusbågar uppstår redan vid så låga nominella spänningar som 4-5 V. Se den svarta kurvan i fig 9!

Fig 9. Transienter som uppstår då en ”whisker” gör kontakt kan vara mycket större än nominella spänningen. Se svarta kurvan på figuren. Från referens [6].

Man ser då att den första transienten går upp till 20 V, trots att matningsspänningen är på 4 V. Dessutom finns transienter på ± 40 V efter ca 10 µs. En whisker kanske leder till en kortslutning, med den ”snälla” konsekvensen att whiskern bränns av. Men den spänningstransient som uppstår i matningsspänningen kan leda till permanenta fel på komponenter som inte tål en sådan överspänning [6].

Högre matningsspänning medför högre strömtäthet i ljusbågen, medan den lägsta strömtäthet som kan underhålla en ljusbåge är oberoende av matningsspänningen. Den tid som ljusbågen varar beror på mängden joniserbart material (tenn) Man har också visat att en ljusbåge i luft ger större permanenta skador än en ljusbåge i kvävgas. I sammanfattningen av föredraget säger man ”Risken med att använda komponenter med tennpläterade ytor i luft vid 1 atmosfär (760 torr) är jämförbar eller möjligen värre än den redan kända höga risken för ljusbåge i vakuum” [6].

Mekaniskt tryck ger whiskers

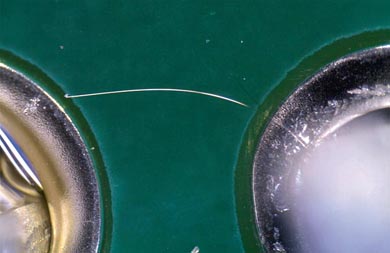

Det är välkänt att mekaniskt tryck på tennytor kan orsaka ”tin-whiskers”. En typisk sådan tillämpning är den s k ”Press-Fit”-teknik som vanligen används då man monterar skarvdon på mönsterkort. Dessa har tennpläterade pinnar utformade på ett visst sätt, som med stor kraft pressas in i de pläterade hålen på ett mönsterkort. De stora mekaniska krafter som då uppstår mellan mönsterkort och pinne ger ofta upphov till ”whiskers”, ofta efter kort tid. Ett typiskt fall ses i fig 10.

Fig 10. En whisker mellan två ”Press-Fit”-pinnar. Man bör observera att man kan se ovanstående whisker så bra därför att den går på en höjd som ligger inom mikroskopets skärpedjup.

En annan typ av kontakt som kan orsaka whiskers är mekaniska anslutningar, typ skruvförband, där man skruvar/klämmer fast kabelanslutningar. Om tenn förekommer på någon av ytorna kan whiskers uppstå. Speciellt om driftspänningen är hög och ledningarna är säkrade med 10 A eller mer, kan kraftiga ljusbågar uppstå, som kan ställa till med mycket stor skada orsakade av dessa whiskers.

Vad är ALD?

ALD står för ”Atomic Layer Deposition”, som är en kemisk process där olika gaser reagerar med varandra och deponeras (utfälls) på olika föremål. Man kan utfälla exempelvis metalloxider typ Al2O3,nitrider osv. Man utfäller i princip monolager på monolager tills önskad tjocklek har uppnåtts.

Dessa monolager är självbegränsande till sin natur (samma tjocklek på varje lager, processen upphör då den är klar). De ALD-filmer som erhålls är defektfria, utan ”pinholes” och med en mycket liten tjockleksvariation. Det viktiga i detta sammanhang är att ALD-processen INTE behöver använda komplicerade instrument för att mäta tjocklekar etc. Processen styrs av temperatur, tid och gaser (flödesmätare) vilket förenklar utrustningen.

Fig 11. ALD-utrustning för deponering av Al2O3 på mönsterkort storlek 20×30 cm. Foto Picosun OY, Finland.

Eftersom ”jag inte kan ALD-processen” får läsaren ta det som hittills sagts om ALD för givet. För att illustrera ALD-processen beskrivs här (referens [7] hur man tillverkar en ALD-film bestående av Al2O3/TiO2, avsedd som diffusionsbarriär. ALD-filmen, som var totalt 100 nm tjock tillverkades genom att använda ”industrial grade”-gaser. (Inte ”electronic grade” som är avsevärt mycket dyrare och som ofta används i forskningsförsök). Man erhöll en permeabilitet för vatten vid rumstemperatur < 10-6 gram/m² per 24 tim. Kostnaden i volymproduktion uppgavs vara < 1 €/m² för denna ALD-film [7].

ALD-filmer i större kvantiteter

Ett exempel på en utrustning för att tillverka 100 nm tjocka Al2O3 filmer ses i fig 11. Denna utrustning kan ta 20 x 30 cm stora mönsterkort. Deponeringstemperaturen uppges vara 80°C och priset är mycket konkurrenskraftigt jämfört med andra lackmetoder. En annan utrustning som kan processa 70×70 cm mönsterkort finns också. Fig 12 visar en utrustning från Beneq OY i Finland som kan processa ALD-filmer på upp till 10 m² stora batcher. Bilden visar en utrustning för deponering av TiO2 med en tjockleksvariation av ±2 procent över en mönsterkortsyta på 8 m². Från [7].

Av detta kan man konstatera att det redan i dag finns utrustningar som kan producera ALD-filmer på mönsterkort i ”tillräckligt stora volymer” och till konkurrenskraftiga priser och troligen överlägsen kvalitet, jämfört med alternativa lacker/metoder.

ALD för vindkraftverk

De områden där Al2O3 kommer in (eventuellt Al2O3/TiO2 om de har bättre egenskaper) är militära elektroniksystem med fastlödda IC-kretsar (flygande, marina och markbaserade system med krav på hög tillförlitlighet). Här är det ALD-teknikens förmåga att ge 100 procents täckning av komponentben som är värdefull. Eventuellt kan man tänka sig att komplettera ALD-filmerna med ”vanligt lack” i vissa känsliga tillämpningar.

Fig 12. Storlek på möjliga batcher mönsterkort. Bilden visar 36 paneler 24×50 cm för dubbelsidig beläggning av TiO2 i en Beneq P 400-utrustning. Tjockleksvariation över 8 m² var ±2 procent. Från Ref [6] Beneq OY.

Andra områden är sådana elektroniksystem där explosionsrisk måste elimineras till varje pris. Sådana finns, både till sjöss och på land. Vindkraftverk, speciellt sådana som är baserade till havs, har troligen elektronik, både med lödda IC-kretsar och ”skruvade” anslutningar, där konstruktörerna borde ta sig en ordentlig tankeställare och gå igenom var de har tennmaterial som sitter under mekaniskt tryck.

ALD-tekniken med dess tillämpningar inom elektronik, dvs som lackning av mönsterkort med fastlödda komponenter, ser mycket lovande ut för att kunna användas av elektronikindustrin över hela världen, i både militära och civila tillämpningar, Finland, som är ett föregångsland inom området, både inom forskning och produktion av ALD, har mycket att lära ut.

Problem överallt

Låt oss sammanfatta situationen idag, 2012. Praktisk taget ALLA komponentben till halvledarkretsar är tennpläterade. Detta gäller såväl IC-kretsar med ben som andra typer av halvledare med ben. Tenn är känt för att orsaka whiskers (=tenntrådar 1-10 µm i diameter och ofta flera mm långa). Tidigare, då motsvarande ben var pläterade med tennbly existerade inte dessa whiskerproblem.

Speciellt på IC-kretsarnas komponentben, där tvärslåarna kapats, uppstår korrosion i fuktig miljö, eftersom Sn och Cu med 0,48 eV potentialskillnad ligger fysiskt nära varandra, Detta område är också där avståndet mellan komponentbenen är som minst, samtidigt som whiskertätheten är störst där, tusentals whiskers/mm².

Ett sätt att minska på whiskerproblematiken har varit att lacka mönsterkorten, efter det att komponenterna har lötts och efter funktionstest. En studie har gjorts på lödda komponenter (184 bens QFP) med 6 olika lacker som studerat lackens täckningsgrad enbart på komponentbenen där man erfarenhetsmässigt vet att lacker har mycket svårt att täcka. Resultatet var att endast Parylene och ALD hade 100 procents täckning på komponentbenen. Det bästa lacket därefter, ett akryllack, hade 95 procents täckningsgrad, övriga 3 lacker hade 72-92 procents täckningsgrad.

Även där lack täcker en del av ett komponentben kan whiskers som bildas under lacket, penetrera lacket och fortsätta att växa utanför lacket. Sannolikheten är därför stor att whiskers från två närliggande ben möts med problem som följd. Whiskers kan även bildas av höga mekaniska tryck typ ”Press-Fit”-anslutningar och skruvade eller mekaniskt pressade kontaktanslutningar mellan ytor som innehåller tenn.

Tre alternativa saker kan hända då en whisker ger kortslutning:

* Kortslutning uppstår men den ”bränns bort” efter kort tid, <(1-2) µs, därefter NTO (”No Trouble Found”). Även i detta fall kan en liten ljusbåge ha funnits i början eftersom genombrottspänning i luft är 2-3 kV/mm beroende på aktuell fuktnivå i omgivningen.

* Kortslutningen och ljusbågen varar kort tid ≤30 µsekunder (beroende på mängden joniserbart material i omgivningen). Begränsade permanenta skador på elektroniken.

* Kortslutningen och ljusbågen varar lång tid beroende på god tillgång av joniserbart material i omgivningen. Stora permanenta skador kan uppstå på elektroniken.

Gemensamt för alla alternativen ovan är att ”spikar” (transienter) uppstår i spänningsmatningen som kan vara >10 gånger större (±) än den nominella spänningen. Detta kan orsaka permanenta fel på känsliga delar av elektroniken.

Exempelvis om nominella spänningen är 4 V kan spikar på ±40 V uppstå på spänningen ca 10 µsekunder efter initieringen. Kanske dags att införa OBLIGATORISKA kortslutningsprov (med whiskers eller tunna Sn-trådar?) på konstruktionsstadiet?

ALD med Al2O3, alternativt Al2O3/TiO2, verkar vara ett attraktivt material eftersom det ger 100 procents täckning runt komponentbenen och dessutom är förmånligt ur kostnadssynpunkt. Eventuellt kan det kompletteras med något ”vanligt lack” för mycket kritiska applikationer.

Hans Danielsson, Mikroelektronik Konsult AB

E-post: danielsson-hans@bredband.net

Tel:019-581890

Referenser:

1. M. Dittes m.fl. ”Humidity effects on Sn Whisker Formation”, ECTC NEMI Workshop June 1,2005

2. L. Panasehenko, M. Osterman, M. Pecht, ”Lead Free Electronics: Tin Whisker Growth, Risk and Mitigation”, calce 2008

3. E4 Group, ”Whisker Formation on Tin Plated Cu based Leaf Frames Results and Conclusions, 29 Oct.2004

4. S. Han, C. Johnson, M. Osterman, M, Pecht, ”Tin Whisker Growth on Conformally Coated SnPb Assemblies”, IMAPS ATW for Military Applications, May 17-19, 2011, Baltimore, USA, Session TA 14

5. S. Han, M. Osterman, M. Pecht, ”Likelihood of Metal Vapor Arc by Tin Whiskers”, IMAPS ATW for Military Applications, May 17-19,2011, Baltimore, USA, Session WP 14

6. M. Mason, G. Eng, ”Understanding Tin Plasmas: A New Approach to Tin Whisker Plasma Risk Assessment”, IEEE IRPS, U.Md.CALCE, April 2007

7. M. Bosund, M Putkonen, ”From R&D Towards Industrial Atomic Layer Deposition”, IMAPS-Nordics Conference in Espoo, Finland, June 2011

Filed under: Produktion