Vattentät spänningsreferens

Är min spänningsreferens vattentät? Paul Perrault och Robert Kiely från Analog Devices visar här några metoder för att hantera fukt och prestanda i analoga precisionssystem

Spänningsrefenser fyller en avgörande roll i analoga precisionsystem, där de ofta bestämmer basnivån för brus/upplösning i en A/D-omvandlare (analog-till-digitalomvandlare, ADC) för precisionsmätning i instrument, mät- och testutrustning och energimätare.

För konstruktörer kan leverantörernas sortiment framstå som en djungel av alternativ. Men bland spänningsreferensernas olika specifikationer (spänningsbrus, noggrannhet, drift, viloström, serie-/shuntutförande, m.m.) och deras kapslingsalternativ (hermetisk, keramisk, plast, naket chip) är det värt att överväga om slutprodukten faktiskt fungerar så optimalt som planerat.

Det finns många fallgropar för konstruktioner som lätt undergräver det brusnivåmål på µV eller nV som man önskar uppnå. Denna artikel undersöker med hjälp av en holistisk syn på tillverkningsprocessen för kretskort metoder som konstruktörer eller elektronikingenjörer kan utnyttja för att skydda mot skadliga miljöeffekter samtidigt som analoga prestanda bevaras.

Viss signalbehandling

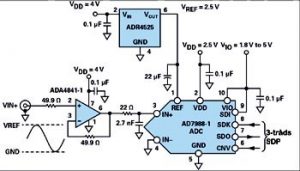

Även om alla elektronikkonstruktioner innebär olika kompromisser beträffande prestanda, kommer en vanlig analog signalkedja att ha viss behandling av analoga insignaler – en A/D-omvandlare och en spänningsreferens. I denna artikel har vi valt att använda en medelsnabb 16-bitars analog sensorkonstruktion på 100 kSPS, som visas i fig 1. Mer information om några av de avvägningar och konstruktionsval som gjorts i denna signalkedja finns att läsa i kretsbeskrivningen CN-0255.

Fig 1. Blockdiagram för en 16-bitars signalkedja.

Den 2,5 V spänningsreferens som används i denna tillämpning är ADR4525 ur ADR45xx -serien av plastkapslade spänningsreferenser. Denna ger hög precision, låg effekt, lågt brus och en initial noggrannhet på ±0,01% (±100 ppm), utmärkt temperaturstabilitet och lågt utgående brus. Systemets prestanda förbättras av att ADR4525-kretsen ger låg, termiskt inducerad hysteres på utspänningen och låg avdrift på lång sikt. En maximal arbetsström på 950 µA och låg “dropout”-spänning på maximalt 500 mV gör att kretsen är optimal att använda i bärbar utrustning.

När komponenterna valts för den noggranna analoga signalkedjan är det upp till kortkonstruktörerna att ta fram ett repeterbart system, byggt på ett mönsterkort som substrat. Alla som arbetat med precisionselektronik vet att mekanisk stress på kortnivå kan ge sig till känna som DC-offset i en noggrann kretskonstruktion eller på liknande sätt i en MEMS-baserad sensorkonstruktion. Detta kan ofta påvisas om ett enkelt tryck på referensens plastkapsel förändrar utspänningen eller sensorns utnivå.

Miljöfaktorer som fukt och temperatur kan därmed påverka elektronikens prestanda på grund av den stress som fukt/luftfuktighet/temperatur ger upphov till. Värme leder till mekaniska påfrestningar i kapsel och kort på grund av att materialen i kapseln och kort har olika värmeutvidgningskoefficienter.

Fukt orsakar mekaniska påfrestningar i kapsel och kort eftersom både plasten och kortet absorberar fukt, vilket gör att de expanderar. Resultaten av miljöinducerade mekaniska påfrestningar ger sig ofta till känna i form av ökad avdrift över temperatur/tid i plastkapslade spänningsreferenser eller i form av ökad offset i plastkapslade MEMS-accellerometrar.

För plastkapslar är de mekaniska påfrestningarna till följd av fukt allvarliga. Ett sätt att hantera effekten av fukt är att kapsla integrerade kretsar i keramiska- eller hermetiskt tillslutna kapslar. Även om detta löser många av problemen med fukt leder det till extra kostnader, inte endast för att kapseln är dyrare, utan också för att denna ofta resulterar i en större komponent.

Alternativa konforma beläggningar

En annan metod som föreslås för att isolera dessa påfrestningar från spänningsreferensen är att använda en konform beläggning vid korttillverkningsprocessen så att all fuktrelaterad stress inte påverkar spänningsreferensen.

I detta fall tillser ett tunt skikt av beläggning över spänningsreferensen, och motsvarande kretskort, att samtliga påfrestningar inducerade av fukt inte påverkar spänningsreferensens kretsar eller ger upphov till offset. Detta säkerställer också att fukt från kondensation till följd av kyla får mindre effekt på den luftfuktighet som tränger in i kapseln.

HumiSeal, som tillverkar specialbeläggningar, har många konforma beläggningar som inkluderar akryl-, uretan-, silikon-, epoxy- och vattenbaserade beläggningar för skydd av känsliga komponenter vid korttillverkning. En av de parametrar som möjliggör val av lämplig beläggning kallas fuktpermeabilitet eller ånggenomsläpplighet (MVP, moisture vapor permeability på engelska), som är den takt i vilken fuktig ånga tränger igenom en beläggning. Detta är relevant för vår tillämpning eftersom vi försöker göra kortet ogenomträngligt för fukt.

Mät fukten

Testmetoden för MVP går till så att man lägger ett ytskikt av den beläggning man vill använda över en torr kopp och placerar denna i en temperaturkammare med olika luftfuktighet. Koppen vägs sedan regelbundet för att bedöma hur mycket fukt som trängt genom materialet in i den torra koppen. Efter en vecka av denna typ av test är det uppenbart hur effektivt beläggningen bromsar genomsläppligheten.

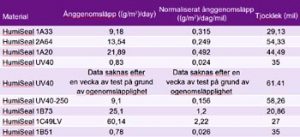

Tabell 1 visar ett urval av konforma beläggningar och deras respektive MVP normaliserat till ett tjockleksvärde mätt i mil (1 mil=en tusendels tum)

Tabell 1. Val av HumiSeal beläggning och deras MVP

Tabellen visar på ett viktigt förhållande—i samtliga fall (med undantag för ett mycket tjockt UV-härdat beläggningsmaterial, UV40) tillåter alla beläggningar att en viss mängd ånga tränger igenom med tiden. Detta mäts som vikten vatten som passerar genom beläggningen över en yta under en tidsperiod; tidsperioden för dessa mätningar var sju dagar.

Val av den populära 1A33 beläggningen (en polyuretanbeläggning som är lätt att applicera, vilket även gör den kostnadseffektiv) visar att denna beläggning bromsar upptaget av vattenånga till drygt 10 gånger mindre effektivt jämfört med den gummibaserade 1B51 beläggningen vid liknande tjocklek. Det viktiga budskapet är dock att om de lämnas tillräckligt länge i hög luftfuktighet kan ingen av dessa beläggningar fullständigt stoppa fukten.

Därmed ska man inte bortse från att använda konforma beläggningar. Men det är viktigt att ha insikt om den miljö där elektroniken ska brukas:

Kommer elektroniken att endast under korta perioder utsättas för stor mängd vattenånga?

Kommer elektronikens kapsel/behållaren att stoppa vattenånga, vilket gör att användning av konform beläggning vore som att bära både hängslen och livrem?

Förändras elektronikens miljö så ofta att den konforma beläggningens syfte endast är att blockera snabba förändringar i elektroniken?

Det är viktigt för produktens ägare att överväga alla dessa frågor innan man fattar beslut om att använda en konform beläggning.

Beläggning kan öka problemen

En sak att överväga innan man går vidare till faktiska uppgifter är att användning av konforma beläggningar i vissa fall kan öka problemen med mekanisk stress. Det beror på att beläggningen, om den är felaktigt applicerad, kan ge påfrestningar på kapseln.

Om, exempelvis, spänningsreferensens kapselyta är fuktig under korttillverkningen innan ytskiktet läggs på, kommer detta med stor säkerhet att resultera i att fukten tränger in i den hydrofila plastkapseln.

I 1A33-produktens datablad står det: “För lyckad applikation av en konform beläggning är det ytterst viktigt att substratet är rent. Samtliga ytor ska vara fria från fukt, smuts, vax, fett, rester av flussmedel och andra föroreningar. Föroreningar under beläggningen kan orsaka problem som kan leda till monteringsfel.”

Detta är ett bra råd till den som överväger att utnyttja en konform beläggning.

Är den vattentät?

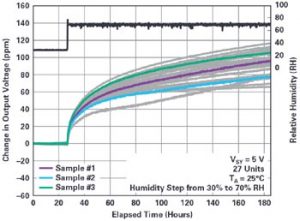

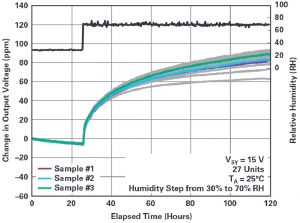

För att bedöma effekten av konforma beläggningar har Analog Devices tagit fram en uppsättning testkort. Varje kort har 27 spänningsreferenser med samma höga prestanda, lödda på mönsterkortet med den rekommenderade J-STD-020 “reflow”-profilen.

Kretskorten placeras i en fuktkammare och mäts med en Keysight 3458A 8,5-siffrig digital multimeter (modell 002) som har en avdrift på 4 ppm/år genom användning av LTZ1000.

Kammaren håller konstant temperatur och fuktighet medan korten tillåts komma i jämvikt. Korten stannar i kammaren under upp till en vecka innan fuktighetsnivån trappas upp medan temperaturen hålls konstant. Två olika konforma beläggningsprocesser utnyttjades på de plastkapslade spänningsreferenserna för att bedöma effekten av fukt i närvaro av beläggningarna.

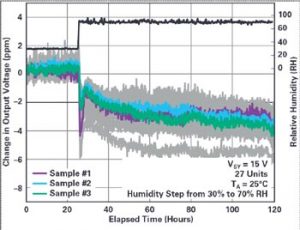

Fig 2. Spänningsreferensen ADR4525 i keramkapsel.

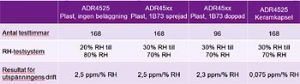

Med hjälp av den keramkapslade ADR4525-kretsen som utgångspunkt (figur 2) fastställs att 100 timmar i 70 procents luftfuktighet förändrar utspänningen med ~3 ppm, eller 0,075 ppm/procent RH, vilket är utmärkt stabilitet. Den initiala toppen beror på en temperaturökning som orsakas av den plötsligt förändrade luftfuktigheten.

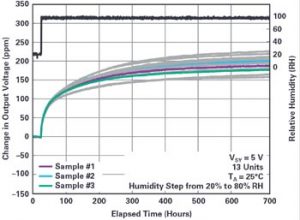

Fuktkammaren återställer sakta temperaturen tillbaka till 25°C, vilket framgår av figuren. När samma spänningsreferenskrets kapslad i plast testas under samma miljö- och testförhållanden förändras utspänningen ~150 ppm, såsom visas i figur 3. Normalisering av data från fig 3 med 60 procents RH-förändring ger en avdrift på ~2,5 ppm/procent RH utan applicering av konform beläggning. Det framgår också att avdriften inte är i full jämvikt efter att korten befunnit sig i den mycket fuktiga miljön under 168 timmar.

Fig 3.Spänningsreferensen ADR4525 i en plastkapsel utsätts för ett fuktighetssteg från 20 till 80 procent.

HumiSeals akrylbeläggning 1B73 testades därefter och resultatet visas i fig 4. Före appliceringen tvättades och “bakades” korten (korten doppades snabbt några gånger i 75 procents isopropylalkohol och 25 procents avjoniserat vatten, borstades lätt och hettades sedan upp till 150°F under två timmar) och sprejades sedan med 1B73-beläggningen till specificerad tjocklek. Hela kortet täcktes med undantag av kantanslutningen, som måste hållas ren för möjliggöra mätning av utspänningen.

Fig 4. Spänningsreferensen ADR45xx sprejad med HumiSeals akrylbeläggning1B73.

Medan den ugn som användes i testet begränsade fuktigheten till 70 procents RH, ger normalisering en avdrift på ~100 ppm/40 procent RH eller 2,5 ppm/procent RH, vilket inte skiljer sig nämnvärt från driften utan beläggning. Enligt HumiSeal kunde det eventuellt bero på att beläggningen inte helt fäst längs kanterna på spänningsreferenskapselns undersida.

Det är också värt att notera att testperioden på ~168 timmar med hög luftfuktighet eventuellt inte är lång nog eftersom spänningsreferensen ser ut att ännu inte helt ha stabiliserats, i likhet med obehandlade komponenter.

Det är dock bra att se att luftfuktighetens effekt tycks ha bromsat förändringstakten, åtminstone vid det första tidssteget. Det ger tilltro till användningen av konceptet med fuktens genomsläpplighetstakt (moisture vapor permeability rate), som ger att beläggningen inte stoppar fukten, men däremot bromsar dess framfart.

I nästa test provades samma konforma beläggning (HumiSeal 1B73) men denna gång applicerad med en doppningsprocess i tre steg för att bättre säkerställa fullständig täckning av kortet. Resultatet visas i fig 5.

Fig 5. Spänningsreferensen ADR45xx belagd med HumiSeals akrylbeläggning 1B73 med hjälp av ett 3-stegs doppningsförfarande.

Problem med ugnen förhindrade mer än 96 timmars testning. Normalisering av data för ett steg från 30 procent RH till 70 procent RH ger ~90 ppm eller 2,3 ppm/procent RH, vilket inte är den kraftiga förbättring som man kan hoppas på med denna appliceringsmetod. Men en viss förbättring är det, jämfört med sprejbeläggningen, även om en längre testtid förmodligen inte hade resulterat i någon förbättring.

Resultaten från de tre testen summeras i tabell 2.

Tabell 2. Summering av fukttest med konforma beläggningar

Framtida tester skulle kunna omfatta andra typer av konforma beläggningar (silikon, gummi, m.m.) tillsammans med många andra appliceringsvarianter. Dessutom skulle analys av tvärsnitt efter beläggningen kunna bekräfta om appliceringens tjocklek överensstämmer med tillverkarens specifikationer, samt huruvida vissa kanter inte täckts tillräckligt. Kort sagt visar resultaten av dessa experiment att en hermetiskt tillsluten keramkapsel ger bäst skydd mot fukt.

Se på hela konstruktionen

I en konstruktion som endast siktar på 10 bitars noggrannhet (typnoggrannhet på 1 av 1 000 eller ±5 mV i en 5 V referens), finns det gott om utrymme att gömma onoggrannheter från en rad olika felkällor. Men, om man vill uppnå en noggrannhet på 16 bitar eller t o m 24 bitar i ett precisionsinstrument är det nödvändigt att ta en titt på hela systemkonstruktionen, inklusive korttillverkningen, för att säkerställa fullständig noggrannhet över konstruktionens hela livslängd.

Denna artikel visar att bästa sättet att säkerställa fuktprestanda är att utnyttja hermetiskt tillslutna kapslar, såsom keramkapslar, och att konforma beläggningar kan bromsa effekterna av fukt i analog precisionselektronik.

När konstruktionerna förbereds för tillverkning är det nödvändigt för konstruktörerna att utnyttja färdigheter bortom elektronik och ta råd av beläggningsleverantörer för att nå bästa möjliga prestanda i svåra miljöer.

Att något uppges vara ”vattentätt” betyder vanligtvis att det har meriter och är sant. I det här fallet, kommer bästa praxis att se till att spänningsreferensen är vattentät och bevarar de prestanda som precisionsutrustningen kräver – ett vattentätt tillvägagångssätt.

Referenser

[1] ASTM E398-03, Standard Test Method for Water Vapor Transmission Rate of Sheet Materials Using Dynamic Relative Humidity Measurement. ASTM International, 2003.

[2] Bryant, James. “Ask the Applications Engineer—11: How Good Must a Voltage Reference Be?” Analog Dialogue, Jan. 1992.

HumiSeal 1A33 Urethane Conformal Coating Technical Data Sheet. HumiSeal, 2019.

[3] “IPC-HDBK-830: Guidelines for Design, Selection and Application of Conformal Coatings.” IPC, Oct. 2002.

[4] “MT-087 Tutorial: Voltage References.” Analog Devices, Inc., 2009.

Om författarna

Paul Perrault är fältapplikationsingenjör med bas i Calgary, Kanada. Under de senaste 17 åren hos Analog Devices har han arbetat med konstruktion av allt från 100+ A kraftaggregat för CPUer till sensornoder på nA-nivå och samtliga strömnivåer däremellan.

Han har elingenjörsexamen från University of Saskatchewan och masterexamen från Portland State University.

paul.perrault@analog.com.

Rob Kiely är applikations- och marknadsingenjör inom enheten för instrument och precisionsteknik i Santa Clara, Kalifornien. Han har arbetat hos Analog Devices sedan 2010 och är inriktad på precisionssignalkedjor och produkter inkluderande S-D A/D-omvandlare, precisionsförstärkare och spänningsreferenser. Rob har ingenjörs- och masterexamen i VLSI-system från University of Limerick, Irland.

rob.kiely@analog.com.

Filed under: Analogteknik, Utländsk Teknik