Lodpastatryckning är grundpelaren för ett gott lödresultat

Ett bra pastatryck ger ingen garanti för ett bra lödresultat eftersom slutresultatet också beror på kvaliteten hos de efterföljande processerna, men ett dåligt pastatryck är däremot i det närmaste omöjligt att åtgärda längre ner fram.

Ofta anges att mellan 60-80 procent av felen i lödprocessen orsakas av lodpastatryckningen. Det intressanta är att siffran bygger på en undersökning från tidigt 90-tal, det vill säga då lodpasta, stencil, tryckare och ytmontering var långt ifrån så välutvecklade som de är idag.

Siffervärdet är i sig ganska ointressant eftersom det är tryckprocessen, tillsammans med mönsterkortskvalitet och design, som är grunden för vilken kvalitet som kan uppnås. Om design och mönsterkort är av god kvalitet så ger ett bra pastatryck goda förutsättningar för de följande processtegen som montering och lödning också ska ge ett bra resultat.

Ett bra pastatryck är ingen garanti för ett bra lödresultat eftersom slutresultatet också beror på kvaliteten hos de efterföljande processerna och hos operatörernas. Ett dåligt pastatryck är däremot i det närmaste omöjligt att åtgärda längre ner i produktionskedjan och kommer med stor sannolikhet att leda till reparationer och/eller ökade kvalitetsbristkostnader.

Eftersatt avsyning

Trots betydelsen av ett bra tryckresultat har avsyning av trycket varit en eftersatt del hos många elektroniktillverkare. Ofta har man visuellt kontrollerat tryckresultatet efter första kortet och därefter kanske någon mer gång under produktionen av den ordern. Ögat är bra på att upptäcka asymmetrier, exempelvis avgöra om trycket är hyfsat centrerat eller om trycket ser någorlunda jämnt ut men det ger inga siffervärden som kan användas för att bygga upp en databas som kan användas för statistiska analyser.

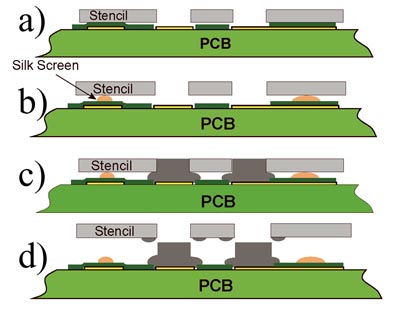

Bilderna är hämtade från IPC-7527 för att illustrera hur för mycket lod deponeras vid tryckning på grund av för hög lödmask och/eller komponenttryck.

Flera företag investerar i utrustning som automatisk avsynar tryckresultatet, SPI, (Solder Paste Inspection) antingen för att det är ett kundkrav eller för att man vill ha ett hjälpmedel som kan användas för att förbättra kontrollen av tryckprocessen och därmed kvaliteten på lödresultatet. För att slippa stora mängder falska fel väljer många att sätta vida gränserna, i vissa fall upp mot ±50 procent, så att utrustningen nästan bara ersätter en operatör som kontrollerar om det finns pasta på kortet eller inte. Med alltför vida gränser kan inte SPIn användas för processtyrning utan den blir istället, något hårdraget, inte mycket mer än en tämligen dyr conveyor.

Ny standard – IPC-7527

I maj 2012 publicerades en efterlängtad standard, IPC-7527 Requirements for Solder Paste Printing, som syftar till att hjälpa användaren att utvärdera tryckprocessen. Eftersom denna standard anger vilket tryckresultat som eftersträvas, bör den användas tillsammans med andra IPC-standarder som J-STD-005 – Requirements for Soldering Pastes, IPC-HDBK-005 – Guide to Solder Paste Assessment, och IPC-7525 – Stencil Design Guidelines.

IPC-7527 behandlar centrering av trycket, slumping av lodpastan samt area och höjd på lodpastatrycket medan den inte diskuterar lodpastavolymen. För företag som har en SPI finns det därmed all anledning att använda de gränser som föreslås i IPC-7527. Målet är givetvis att centreringen ska vara perfekt samt att area och höjd ska vara 100 procent av de nominella värdena.

När värdena för höjd och area når ner till 75 procent av det nominella värdet betraktas det som en processindikator, det vill säga att tryckresultatet godkänns för det specifika kortet men att processen bör kontrolleras och åtgärdas inför kommande kort.

Som defekt är gränsen satt till mindre än 50 procent av nominella värden. Dessa gränser gäller bara för det som är under det nominella värdet medan inget diskuteras kring vad som är att betrakta som för mycket lodpasta. För slumping, det vill säga hur mycket pastan får flyta ut efter tryckning, gäller för klass 2 och klass 3 maximalt 25 procent i X- och/eller Y-led.

Lodpastavolymen

Lodpastavolymen är den volym som krävs för att de följande processtegen ska fungera, men framförallt för att slutprodukten ska ha en tillförlitlig lödfog. Vilken lodvolym som hamnar på mönsterkortet efter tryckning är avhängigt av storleken på lödön, krympningen av stencilöppningen i förhållande till lödön, att stencilöppningen är helt fylld och att all pasta släpper från öppningen. Utformning av lödöar och komponenttermineringar kan medföra att det endast är en mindre del av allt lod från pastan som påverkar lödfogens tillförlitlighet. Tillförlitligheten är också till stor del beroende av produktens driftsmiljö – temperaturcykling, vibration, omgivningstemperatur etc.

Det finns inga industriellt accepterade beräkningar eller experimentella data som anger hur mycket lod, det vill säga volym, som krävs för att lödfogen ska vara tillförlitlig. I litteraturen används ofta 80 procent av den teoretiska volymen som gräns för vad som är en acceptabel nivå utan att någon hänsyn tas till att olika komponenter har olika krav på lodpastamängd.

BGA mindre känsliga

Hos en BGA-bump finns betydligt mer lod i bumpen än det som tillförs via lodpastan och BGA-kapslar är, förutsatt acceptabel planaritet, betydligt okänsligare för skillnader i pastavolym än komponenter som varken har ben eller bumpar.

Standarden IPC-A-610, acceptanskrav för kretskort, anger hur lödresultatet ska se ut för olika kvalitetsklasser och utifrån detta är det möjligt, om än ganska omständligt, att göra överslagsberäkningar om vilken lodpastavolym som krävs för olika komponenttyper.

Höjden på den deponerade lodpastan är enkel att jämföra SPI-data med stenciltjockleken. Tjockleken på plåten som används vid stenciltillverkning har en viss tolerans och för att öka noggrannheten i indata till SPIn är det viktigt att stenciltillverkaren mäter upp och anger den verkliga tjockleken istället för att slentrianmässigt skriva det nominella värdet. För arean jämförs mätresultatet mot indata. Men de indata som används är en teoretisk storhet eftersom ingen stenciltillverkare mäter upp storleken på alla aperturer efter tillverkning. Dessutom kan aperturstorleken variera med spänning i plåten när den monteras i ramen.

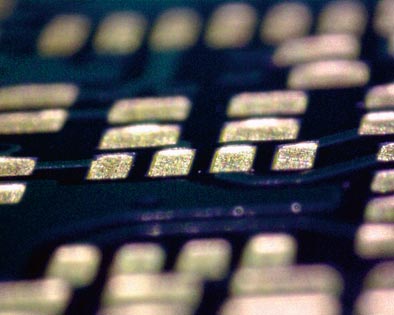

I det här mönsterkort var lödmasken mycket högre än paddarna vilket gav för mycket lodpasta och lodkulor efter omsmältning.

Sammantaget innebär detta att även då stenciltjockleken är uppmätt så kommer mätvärdet för lodvolymen från SPIn vara baserad på antagandet att tryckprocessen fyller alla aperturer till 100 procent och att aperturstorleken är identisk med indata från underlaget.

Använd SPI-data

Eftersom det inte finns några accepterade gränser för vad som är godkänd eller inte godkänd lodvolym måste varje SPI-användare skapa sina egna gränser. Att använda så stora gränser som ±50 procent är inte att betrakta som förenligt med bra processkontroll, men det är heller inte en för stor mängd falska fel.

Ju snävare gränser man kan använda desto bättre kontrollerad är tryckprocessen. Men gränserna är i sin tur också beroende av de ingående parametrarna. Utan tillgång till en SPI är det mycket svårt att objektivt utvärdera exempelvis nya lodpastor, olika stenciltillverkare och inverkan från olika tryckparametrar. Ofta har de som införskaffar en SPI redan en AOI (Automatic Optical Inspection) och i många fall också en röntgen. Samkörning av AOI- och SPI-data är ett bra sätt att förstå vilka gränser för centrering och pastavolym som ger ett acceptabelt lödresultat.

Snävare gränser

Förbättrad processkontroll med snävare gränser kan uppnås efter en utvärdering av parametrarna i tryckprocessen, tillsammans med analys av vilka gränser som krävs för att få ett acceptabelt lödresultat. Snävare gränser, exempelvis ±20 procent, innebär inte bara en bättre process, totalt sett, utan ökar även användningsområdet för SPIn. Om man, trots en renskrapad stencilöversida, uppmäter en minskande pastavolym kan detta bero på igensatta aperturer medan en motsvarande ökning av pastavolymen, eller att det bildas pastabryggor, kan bero på att lodpasta pressats ut på undersidan av stencilen (”smearing”). I båda fallen kan tvättning och/eller torkning på undersidan av stencilen vara lösningen på problemet.

Styr tvätt/torkcykler

SPI-data kan alltså användas för att styra när tvätt-/torkcykler ska köras i stencilen istället för att dessa görs med regelbundna, förinställda intervall, t ex efter vart femte kort. Ju kortare intervall mellan tvätt-/torkcykler desto större är risken att tryckaren, sett utifrån tidsåtgång, snarare är utför en tvättprocess än en tryckprocess.

För stor pastavolym kan, som nämnts ovan, bero på ”smearing” men också på att översidan av stencilen inte skrapats rent från lodpasta. En annan orsak kan vara mönsterkortet där lödmasken och/eller komponenttryck gör att stencilöppningen inte sluter an mot lödön. Resultatet blir att lodvolymen dels är stencilöppningens volym plus den volym som uppstår mellan stencilen och kortet. I extremfall kan detta innebära nästan en fördubbling av lodpastavolymen med lodbryggor och/eller en uppsjö av lodkulor som följd.

Avvikande mönster

Ett annat problem som kan vara svårlöst eller tidsödande är om mönstret på stencilen inte passar mönstret på kortet, vilket oftare beror på fel på mönsterkortet än stencilen.

En möjlighet är att låta stenciltillverkaren mäta upp mönsterkortet och därefter tillverka en stencil – en process som tar dagar i anspråk och som heller inte alla stenciltillverkare har utrustning för att klara av.

En annan möjlighet är att låta SPI-data styra monteringsmaskinen så att komponenterna monteras i det förskjutna lodpastatrycket istället för mitt på lödöarna. Under förutsättning att trycket inte är alltför mycket ”off-pad” så visar undersökningar att lödresultat vid felcentrerat tryck blir bättre om komponenterna monteras i pastan istället för mitt på lödön. Speciellt gäller det för små komponenter.

Återmatning

Idag sker återmatning från SPI till tryckare via operatören/produktionsteknikern och det är då viktigt att när SPIn varnar för ett oacceptabelt tryckresultat så måste återmatningen till tryckaren ske momentant och vänta till när operatören har tid. För att minimera operatörsberoendet så pågår en intensiv utveckling mellan tillverkare av tryckare och SPI-utrustning där SPI-data överförs till tryckaren som automatiskt korrigerar felen, framförallt gäller detta centreringen av trycket.

Med en förbättrad processkontroll följer snävare gränser vilket erbjuder ytterligare förbättrad styrning av processen i en positiv spiral. Detta gör i sin tur att tryckaren inte riskerar att bli en ”tvättmaskin” och SPIn en dyr conveyorsnutt.

Lars-Gunnar Klang

Filed under: Produktion