Skydda kretskortet med tvätt och lack

En global trend är att allt fler företag tvättar och/eller lackar en del av sina kretskort. I år anordnas ett flertal seminarier, konferenser och ”webinars” som behandlar tvättning. Detta är bra då kompetensen inom dessa områden sällan är lika stor som den är på andra områden av kretskortsproduktionen, exempelvis tryckning eller montering.

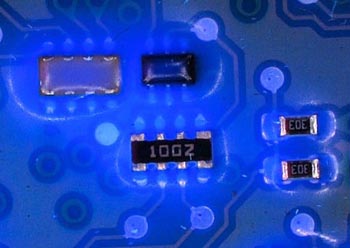

Bedömning av slutresultatet efter tvättning och lackning görs oftast enbart med utgångspunkt i IPC-A-610, som är acceptanskrav för kretskort. Men det innebär bara en visuell avsyning och därmed bara hur tvätt- respektive lackresultatet ser ut optiskt. När det gäller avsyning av lacken är det också tillåtet i IPC-A-610 att använda UV-ljus vid avsyning, något som möjliggörs av att de flesta lacker innehåller en UV-indikator för att underlätta just sådan granskning.

Tvättning

Förutom den visuella avsyning används ofta en så kallad renhetsmätare för att kontrollera kretskorten efter tvätt. Ordet renhetsmätare är ett ganska vilseledande namn eftersom denna typ av utrustningar inte alls är avsedda för att mäta renhet utan för processkontroll av tvätten.

Metoden, som på engelska kallas ROSE (Resistivity Of Solven Extract), innebär att man sänker ner det tvättade kretskortet i en lösning av isopropanol (IPA) och vatten och sedan mäter resistiviteten, alternativt ledningsförmågan, på lösningen. Den vanligaste gränsen för acceptabel renhet är 1,56 µg NaCl-ekvivalenter per cm2, det vill säga motsvarande att man portionerar ut 1,56 µg vanligt koksalt på varje kvadratcentimeter på över- och undersidan av kortet!

Ingen skulle komma på tanken att strö ut denna mängd koksalt på ett kretskort och påstå att det är rent samt att det kommer att klara vilken driftsmiljö som helst. Men, gränsen sattes för mer än 40 år sedan och härstammar från en tid långt före ytmontering och de tätbestyckade kort med komponenter med liten stand-off som vi har idag.

Mät ytisolationsresistansen

För att göra en riktigare bedömning av hur rent ett kretskort är efter tvätt så bör man istället mäta ytisolationsresistansen (SIR – Surface Insulation Resistance) på det tvättade kretskortet. Detta ger ett svar på om kortet är förorenat eller inte.

Om kortet är förorenat så bör man använda jonkromatografi för att analysera vilka joner det är som orsakar minskningen av ytisolationsresistans för att därmed kunna bedöma varifrån föroreningarna kommer, exempelvis från flussmedelsrester på kretskortet eller från rester från mönsterkortstillverkningen. SIR-tester bör egentligen utföras på varje typ av kretskort som tillverkas och för varje kombination av tvättprocess/kretskort som finns i tvättprocessen.

Använder man ROSE-utrustningar för renhetsmätning utan att veta om kortet verkligen är rent efter tvätten kommer man bara att kontrollera att kortet är lika rent, eller lika förorenat, som tidigare. Det säger ingenting om kortet har en acceptabel renhet för produktens driftsmiljö. Först efter att man med hjälp av SIR-mätningar och jonkromatografi visat att tvättprocessen klarar av att tvätta rent alla kort kan man börja använda ROSE-mätningar för att kontrollera processen.

Lackning

Lackprocessen och val av lack är en annan gråzon. Eftersom många produktägare/OEMare saknar kunskap överlåter de ofta ansvaret att välja process och typ av lack på EMSaren/leverantören. Om sedan EMSaren saknar kunskap vänder han sig till sina leverantörer för att få råd (det gäller oftast också val av tvättutrustning och tvättkemi).

Vilken typ av lack som ska användas är mycket beroende på slutproduktens driftsmiljö – kan produkten komma att användas i vilken miljö som helst är det av största vikt att man tar höjd för detta i val av lack, men också redan i konstruktionsfasen.

Finns det risk för exponering för svavelhaltiga gaser är antagligen inte silikonlack det bästa alternativet utan någon annan typ av lack är att föredra, exempelvis epoxi eller polyuretan.

Så här kan det se ut om den använda silikonlacken är inte tät för svavel/svavelföreningar. Testnålen har penetrerat HASL-skiktet och därmed blottat koppar eller koppar/tenn-intermetall. Därmed har svavel penetrerar lackskiktet och reagerat med koppar så att kopparsulfid bildats under silikonlacken.

Om IPC-A-610 tillämpas är det visuell avsyning med vanligt ljus eller UV-ljus som gäller. Avsyningen sker normalt direkt efter lackning då det är enkelt att eventuellt bättra ytor som saknar lacktäckning. Tyvärr avsynas inte korten lika ofta efter att lacken härdat, trots att IPC-A-610 hänvisar till färdigt kort (”assembly”). Om vidhäftningen mellan lack och någon viss yta är dålig kommer lacken, som om avsyning sker innan allt som ska täckas har härdats, att dra sig tillbaka från dessa ytor. Resultatet är att vissa delar av kortet inte längre täcks av lacken. Det färdiglackade kortet uppfyller då inte längre kraven i IPC-A-610.

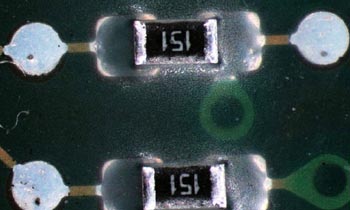

Lacken täcker här alla ytor som ska lackas under själva lackprocessen. Men i samband med härdning är vidhäftningen mot överytan på motstånd och motståndsnät dålig så att lacken drar sig bort från dessa ytor. Slutresultatet blir att den valda silikonlacken efter härdning inte täcker de ytor som ska täckas och att kortet därmed inte uppfyller kraven för klass 1, 2 eller 3 i IPC-A-610E.

IPC

IPC-A-610 behandlar endast det visuella intrycket efter lödning, tvätt och lack. Det är därför viktigt att även använda IPC/J-STD-001 i kravställningen gentemot EMSare/leverantör för då finns det möjligheter att referera till andra standarder, exempelvis till krav på SIR-mätning och jonkromatografi för att säkerställa att en tvättprocess verkligen tvättar rent.

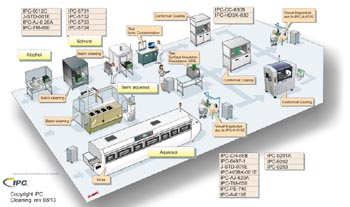

Lars Wallin, IPCs europarepresentant, har därför kompletterat tidigare bilder över vilka IPC-standarder som bör användas i mönsterkorts- respektive kretskortsfabriken med en bild över vilka standarder som finns tillgängliga i tvätt- och lackprocessen. Se skiss nedan, med tillämpliga standarder för olika moment.

Betydelsen att göra rätt från början måste alltid betonas och ett sätt är att använda IPC-standarder genom hela konstruktions- och produktionskedjan. Eftersom tvätt och lack sker sist i kedjan är det viktigt att skapa de bästa förutsättningar för att även dessa processteg blir framgångsrika. Detta innebär att driftsmiljö, tvätt och lack måste beaktas i konstruktions- och layoutfasen så att kretskortet är så optimalt designat för sin driftsmiljö och om det ska tvättas och/eller lackas.

På chip-motstånd och motståndsnät finns ofta blottat silver i övergången mellan termineringen och motståndsmassan och som i en svavelhaltig miljö kan bilda silversulfid och drastiskt påverka resistansvärdet. Riskerar slutprodukten att hamna i svavelhaltig atmosfär är det därför viktigt att diskutera om så kallade ”anti-sulfurated” motstånd/motståndsnät bör användas istället för vanliga industrispecificerade komponenter.

Tvätt- och lackprocessen med tillämpliga IPC-dokument.

Klicka här för större bild

TABELL: Namnen på alla IPC-standarder som kan/bör användas i samband med tvätt och lack

IPC-6012 Qualification and Performance Specification for Rigid Printed Boards

J-STD-001 Krav för lödda elektriska och elektroniska kretskort

(Requirements for Soldered Electrical and Electronic Assemblies)

IPC-AJ-820 Assembly and Joining Handbook

IPC-TM-650 Test Methods

IPC-5701 Users Guide for Cleanliness Requirements of Printed Boards

IPC-5702 Guidelines for OEMs in Determining Acceptable Levels of Cleanliness of Unpopulated Printed Boards

IPC-5703 Cleanliness Guidelines for Printed Board Fabricators

IPC-5704 Cleanliness Requirements for Unpopulated Printed Boards

IPC-CH-65 Guidelines for Cleaning of Printed Boards and Assemblies

IPC-8497-1 Cleaning Methods and Contamination Assessment For Optical Assembly

IPC-HDBK-001 Handbook and Guide to Supplement J-STD-001

IPC-PE-740 Troubleshooting for Printed Board Manufacture and Assembly

IPC-A-610 Acceptanskrav för kretskort (Acceptability of Electronic Assemblies)

IPC-9201 Surface Insulation Resistance Handbook

IPC-9202 Material and Process Characterization/Qualification Test Protocol for Assessing Electrochemical Performance

IPC-9203 Users Guide to IPC-9202 and the IPC-B-52 Standard Test Vehicle

IPC-CC-830 Qualification and Performance of Electrical Insulating Compound for Printed Wiring Assemblies

IPC-HDBK-830 Guidelines for Design, Selection and Application of Conformal Coatings

Filed under: Produktion