Nya fordonskonstruktioner kräver buck/boost-omvandlare

Specialiserade elektroniska subsystem i bilar ställer höga krav på spänningsmatningen. Det krävs en noggrant reglerad utspänning oavsett om inspänningen är lägre, högre eller lika med den utspänning som behövs, något som ställs på sin spets vid start/stopp, kallstarter och oönskad bortkoppling av last. Att en del av dessa system alltid är i i drift ställer krav på minimal matningsström. Jeff Gruetter, produktingenjör, Linear Technology Corporation ger här en lösning till några av problemen.

För varje år utrustas fordon med alltmer komplicerade elektroniska system för maximal bekvämlighet, säkerhet och prestanda samtidigt som avgaserna minimeras.

Enligt marknadsundersökningsföretaget Databeans förväntas halvledare till fordon ha en genomsnittlig årlig tillväxttakt på 9 procent mellan 2011 och 2014. Ökat elektronikinnehåll i bilar drivs av nya säkerhetssystem, informations- och underhållssystem (telematik), motor- och drivsystemstyrning, satellitradio och -teve, LED-belysning, Bluetooth och andra trådlösa system samt kameror för sikt bakåt. För fem år sedan fanns sådana system bara i de allra dyraste europeiska lyxmodellerna, men nu integreras de i samtliga tillverkares bilmodeller på mellannivå, vilket gör att tillväxten för fordonskretsar ökar ännu snabbare.

Nya drivsystem

En viktig drivkraft för elektroniksystemen är tillämpningen av nya motor- och drivsystemkonstruktioner, som inkluderar direkt injicering, stopp-/start-styrning och olika nivåer av hybrid-/elbils-konfigurationer. Samtidigt skärps standarderna för avgaser alltmer världen över tillsammans med att kraven på förbättrad bränsleekonomi fortsätter att öka. Till det kommer att kunderna ställer krav på ännu högre prestanda. Användningen av “smarta” motorstyrningssystem och en hel hop givare och flera DSPer, där det ena en gång uteslöt det andra, gör det möjligt för biltillverkare att göra motorer som är både effektivare och renare i drift. Enheter för elektronisk styrning (ECUer) växer snabbt fram för att optimera många aspekter av fordonskonstruktion, allt från motor- och drivsystemstyrning till dynamisk chassistyrning. Tillsammans ger dessa nya system bilföraren förbättrad säkerhet, prestanda och bekvämlighet och en renare miljö för oss alla.

Minskat utrymme

I takt med att antalet elektronikkomponenter ökar i fordonssystemen fortsätter det tillgängliga utrymmet att minska, vilket ger kraftigt ökad densitet i systemen. Samtliga system kräver integrerade kretsar för kraftomvandling, vanligtvis med flera spänningsmatningar för varje subsystem.

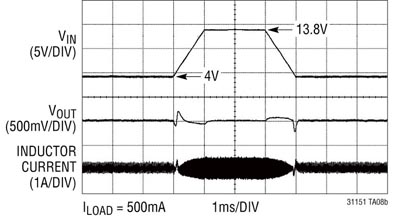

Fig 1. Transient vid Stopp/Start och kallstart.

Traditionellt sett tillhandahöll linjära regulatorer det mesta som behövdes i form av kraftomvandling eftersom verkningsgrad och liten storlek inte var av avgörande betydelse. Men i takt med att effekttätheten har blivit flera storleksordningar högre, och många tillämpningar kräver funktion vid relativt hög omgivningstemperatur, har alla praktiska värmesänkningssätt blivit för stora för att få plats. Kraftomvandlingens verkningsgrad har därför blivit kritiskt viktig, vilket gör att switchade “step-down”-regulatorer ersätter linjära regulatorer. Framväxande fordonskonstruktioner kräver dock att den switchade regulatorn levererar en konstant utspänning oavsett om inspänningen ligger över, under eller är lika med utspänningen.

Nya integrerade kraftkretsars förmåga att kontinuerligt ge en väl reglerad uteffekt, oavsett kraftigt varierande inspänning, har skapat nya utmaningar för integrerade kretsar för kraftstyrning. Dessa måste inte bara ha en robust konstruktion utan måste även ge högsta verkningsgrad, lägsta viloström och erbjuda en kompakt lösning som upptar litet utrymme.

Transientproblem

Problem som konstruktören möter är transienter vid stopp/start, kallstart och “lastdumpning”.

För att maximera bränsleekonomin och samtidigt minimera avgaserna fortsätter alternativa drivtekniker att utvecklas. Antingen dessa nya tekniker involverar en elektrisk hybrid, ren diesel eller en mer konventionell förbränningskonstruktion är chansen stor att de även inkluderar en stopp-/start-funktion för motorn. Sådana system, som redan förekommer i praktiskt taget samtliga hybridfordon över hela världen, har även börjat användas av många europeiska och asiatiska biltillverkare i konventionella bensin- och dieseldrivna fordon.

I USA tillkännagav Ford nyligen att man kommer att inkludera stopp-/start-system i många av sina 2012-årsmodeller för den inhemska marknaden.

Konceptet för en stopp-/start-motor är enkel: Motorn stängs av när fordonet stannar, och startar sedan igen omedelbart innan bilen accelererar. Det utesluter bränsleanvändning och avgaser när bilen står stilla i köer eller vid stoppljus. Denna stopp-/start-konstruktion kan minska bränsleförbrukningen och avgaserna med mellan 5 procent och 10 procent. Det största problemet för dessa konstruktioner är dock att göra hela stopp-/start-scenariot omärkligt för föraren.

Det finns två stora konstruktionshinder för att göra stopp-/start-förmågan osynlig för föraren:

* Det första är snabb återstart. Genom att använda en förbättrad startmotor har en del tillverkare minskat tiden för återstart till under 0,5 sekunder, vilket ger en verkligt osynlig funktion.

* Det andra konstruktionsproblemet är att hålla all elektronik, inklusive luftkonditionering, i drift från batteriet medan motorn är avstängd, och fortfarande bibehålla tillräcklig reservkraft för att snabbt återstarta motorn när det är dags att accelerera.

Modifierat drivsystem

För att inkludera stopp-/start-funktionen måste drivsystemets konstruktion modifieras. Det som en gång var laddningsgenerator (växelströmsgenerator plus dioder) kan nämligen även utnyttjas som en vidarutvecklad startmotor som tillser snabb återstart. En elektronisk styrenhet (ECU) för stopp-/start måste dessutom läggas till för att styra när och hur motorn startar och stannar. Batteriet måste kunna kraftmata fordonets lampor, klimatkontroll och annan elektronik, medan motorn/omformaren är avstängd. Dessutom måste det kunna mata startmotorn när motorn återigen behövs.

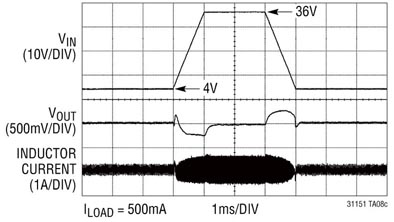

Fig 2. 36 V transient vid “lastdumpning”.

Denna extrema belastning av batteriet ger ytterligare ett konstruktionsproblem – denna gång elektriskt, eftersom det stora strömuttag som behövs för att återstarta motorn temporärt kan dra ned batterispänningen till så lågt som 4 V, vilket är ganska likt spänningsprofilen i fig 1. Utmaningen för elektroniken består i att tillhandahålla en väl reglerad 5 V (eller högre) spänning när batteriets busspänning under kort tid ligger under den utspänning som behövs, och sedan återgå till en nominell spänning på 13,8 V när laddaren återgår till sitt jämviktsläge.

Krävande kallstart

Kallstart är ett tillstånd som uppkommer när en bilmotor utsätts för kyla under en period. Oljan i motorn blir extremt viskös och kräver mer kraftmoment från startmotorn, vilket i sin tur drar mer ström från batteriet. Denna stora strömbelastning kan sänka batteriets (eller den primära) busspänningen till under 4,0 V vid tändningen, varefter den normalt återgår till nominella 13,8 V. Det elektriska resultatet till fordonets spänningsbuss är mycket likt stopp-/start-scenariot i fig 1, men av väldigt olika anledningar.

Det är absolut nödvändigt för vissa tillämpningar såsom motorstyrning, säkerhet och navigeringssystem att kräva en väl reglerad utspänning (vanligtvis 5 V) under kallstart-förhållanden, för att fungera kontinuerligt medan fordonet startar.

Bortkopplad last

“Load dump” är ett tillstånd där batterikablar kopplas bort medan omformaren fortfarande laddar batteriet. Det kan uppstå när en batterikabel är lös medan bilen är igång, eller när en batterikabel går av medan bilen är igång. En sådan abrupt frånkoppling av batterikabeln kan ge transienta spänningsspikar på upp till 60 V när omformaren försöker fulladda ett batteri som inte finns på plats. Transientdioder (eng. Transorbs) på omformaren ställer vanligtvis in busspänningen någonstans mellan 30 V och 34 V och absorberar merparten av överspänningen. DC/DC-omvandlare nedströms från omformaren utsätts dock för så höga transienter som 36 V. Dessa omvandlare förväntas inte bara överleva, utan måste även kontinuerligt reglera en utspänning under denna transienthändelse.

Alltid på

Många elektroniska subsystem måste fungera i “standby”- eller “keep-alive”-läge, och dra minimal viloström vid en reglerad spänning medan de befinner sig i detta tillstånd. Dessa kretsar återfinns i flertalet elektroniska kraftsystem för navigering, säkerhet och motorstyrning. Samtliga av dessa subsystem kan utnyttja flera mikroprocessorer och styrkretsar. Flertalet lyxbilar har över 100 sådana DSPer ombord och 10 procent till 20 procent av dessa fungerar i två olika lägen.

När bilen är igång kommer den kraftmatning som driver dessa DSPer vanligtvis att fungera vid full strömmatning från batteri- och laddningssystemet. När bilens tändning är av måste dock mikroprocessorerna i dessa system fortsätta att vara vid liv, vilket kräver att deras integrerade kraftkretsar tillhandahåller en konstant spänning och samtidigt drar minimal ström från batteriet. Eftersom fler än 20 sådana “alltid-på”-processorer kan vara i funktion samtidigt är behovet av batterikraft betydande även när tändningen är av.

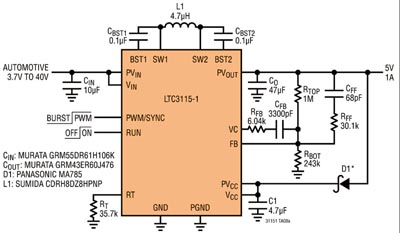

Fig 3. Typiskt fordonskretsschema med LTC3115-1.

Sammanlagt hundratals milliampere (mA) av matningsström kan krävas för att driva dessa “alltid-på”-processorer, vilket kan ladda ur ett batteri fullständigt på några dagar. Om exempelvis en bils “step-down”-baserade högspänningsomvandlare kräver 2 till 10 mA matningsström vardera, kan en kombination av 20 sådana från säkerhetssystem, GPS-system och fjärrstyrda nyckellösa låssystem tillsammans med andra obligatoriska “alltid-på”-system såsom ABS-bromsar och läckström från elektroniskt styrda fönster ladda ur ett batteri efter en tre veckor lång affärsresa, vilket gör att det inte kan starta motorn.

Viloströmmen hos dessa kraftmatningsenheter måste minskas drastiskt för att bevara batteriets livslängd utan att storleken och komplexiteten hos elektroniksystemen ökar. Tills nyligen var behovet av hög inspänning och låg viloström ömsesidigt exklusiva parametrar för en DC/DC-omvandlarkrets.

För att bättre hantera dessa behov har flera fordonstillverkare satt upp ett mål för låg viloström på 50 µA för varje “alltid-på”-baserad DC/DC-omvandlare. Tills nyligen var systemtillverkare tvungna att parallellkoppla en LDO med låg viloström till en “step-down”-omvandlare, och switcha från denna omvandlare till en LDO med mycket lägre ström varje gång bilen stängdes av. Detta skapade dyra, klumpiga och relativt ineffektiva lösningar.

Lösningar finns

Såsom visats kan spänningen hos ett bilbatteri variera ganska kraftigt när det utsätts för olika scenarier. Den universella tillämpningen av stopp/start och fordons-ECUer, liksom annan elektronik måste alltså fungera sömlöst även när busspänningen sjunker under den utspänning som behövs. Istället för att som tidigare handhas av “step-down”- eller “buck”-regulatorer kräver nya tillämpningar integrerade kraftkretsar som även erbjuder en “boost”-funktion när busspänningen blir lägre än den utgång som krävs.

Vad händer exempelvis om en ECU kräver 5 V matning och måste fungera vid kallstart, stopp-/start-förhållanden och lastdumpning? När inspänningen ligger under 5 V i ett kallstart- eller start-/stopp-scenario måste den fungera som en “boost”-omvandlare och ge stadig 5 V spänning, men när inspänningen stiger till 13,8 V när omformaren kommer igång måste den fungera som en “buck”-omvandlare. På motsvarande sätt måste den även under ett lastdumpnings-scenario kontinuerligt ge 5 V, även om inspänningen stiger till 36 V. Dessutom måste omvandlarens övergång från “boost” till “pass through” till “buck” ske helt sömlöst eftersom ECUn kräver en avbrottsfri och väl reglerad 5 V spänning.

Linear Technologys synkrona “buck-boost”-omvandlare LTC3115-1 ger upp till 2 A av kontinuerlig utström från en rad olika kraftkällor såsom enkla battericeller och Li-jonbatterier till 24 V/28 V industriell matning till fordonsbatterier på 40 V. Dess in- och utspänningsområde på 2,7 V till 40 V gör den idealisk för fordonssystem.

Såsom kan ses i figur 3 kräver den endast en enda induktor och minimalt antal externa kretsar. Dess förmåga att ge en väl reglerad utspänning med inspänning över, under eller lika med den reglerade utspänningen gör den idealisk för fordonstillämpningar som kräver en väl reglerad utspänning trots kraftig inspänningsvariation.

LTC3115-1-kretsens lågbrusiga “buck-boost”-topologi ger en kontinuerlig, jitterfri övergång mellan “buck”- och “boost”-läge, vilket gör den optimal för bruskänsliga tillämpningar. LTC3115-1s switchfrekvens kan programmeras av användaren mellan 100 kHz och 2 MHz, och kan synkroniseras till en extern klocka. Egenutvecklade “buck-boost”-baserade PWM-kretsar av tredje generationen tillser lågt brus och hög verkningsgrad och minimerar samtidigt storleken hos externa komponenter. Kombinationen av mycket små externa komponenter och en 4 mm x 5 mm DFN- eller TSSOP-20E-kapsel ger en kompakt lösning som upptar litet kortutrymme.

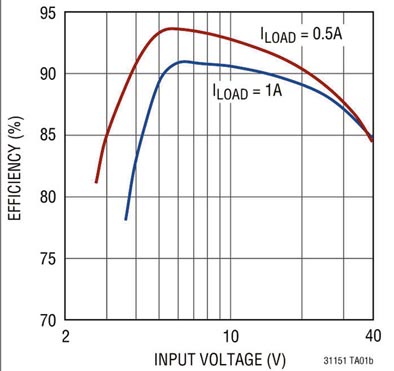

Fig 4. Verkningsgrad för typiskt fordonskretsschema med LTC3115-1.

LTC3115-1 har fyra interna N-kanals MOSFETar med lågt RDS(on) för att ge verkningsgrader på upp till 94 procent i typiska fordonstillämpningar (se fig 4). Användar-valbar Burst Mode-drift sänker viloströmmen till endast 50 µA, vilket förbättrar verkningsgraden vid lätt belastning och förlänger batteritiden för system som alltid är på. Burst Mode kan stängas av för bruskänsliga tillämpningar. Ytterligare egenskaper inkluderar intern mjukstart, programmerbart underspänningsskydd, kortslutningsskydd och utgångsfrånkoppling.

Många kombinerade krav

Den snabba tillväxten för mycket specialiserade elektroniska subsystem i bilar har resulterat i stränga prestandakrav för integrerade kraftkretsar i fordonstillämpningar. Beroende på var spänningsenheterna fungerar på fordonets spänningsbuss kan de utsättas för stopp-/start-, kallstarts- och lastdumpnings-förhållanden och måste klara av att noggrant reglera en utspänning oavsett om inspänningen är lägre, högre eller lika med den utspänning som behövs. Dessutom kommer en del av dessa system att fungera i ett “alltid på” “standby”-läge som kräver minimal matningsström.

Eftersom alltfler elektroniksystem läggs till varje fordon är det även viktigt att det utrymme lösningen upptar minimeras samtidigt som verkningsgraden maximeras. Lyckligtvis har vissa konstruktörer av integrerade kraftkretsar skapat lösningar som uppfyller dessa krav, vilket banar väg för ännu mer elektronikinnehåll i framtida bilar.

Jeff Gruetter, produktingenjör, Linear Technology Corporation

Filed under: Fordonselektronik