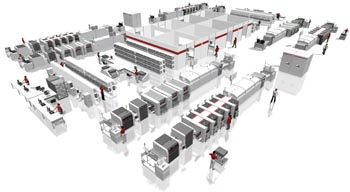

På god väg mot drömfabriken

På Productronica i november kommer ASM att visa hur man stegvis går mot den smarta fabriken, definierad av Industrie 4.0. Det handlar bland annat om nya moduler för utplacering av komponeter, nya screen-tryckare och det första expertsystem som optimerar en ytmonteringsprocess automatiskt. Kanske allra intressantast är den tape-lösa komponentmataren SIPLACE BulkFeeder X.

Den tyska industrin driver ett stort projekt, kallat Industrie 4.0 i syfte att skapa en effektivare industrisektor. Günter Schindler, COO med globalt ansvar för SIPLACE-teamet inom ASM, beskrev i en konferens nyligen hur ASM arbetar för att hjälpa sina kunder att ta steg mot visionen för Industrie 4.0.

– Kundsituation ändrats nu mycket. Kunderna kräver stor flexibilitet, kortare leveranstider, kortare utvecklingscykler av mer komplexare produkter. Det kräver mycket mer avancerade metoder för att styra och kontrollera produktionen.

I dagens läge, betecknat som Industrie 3.0 arbetar man med automatiserade produktionsprocesser.

– Vårt steg mot Industrie 4.0 innebär optimering av produktionsprocesser genom såväl innovativa mjukvarusytstem som teknologier.

Visionen av 4.0 är att skapa ett produktionsnät som är alltigenom självoptimerande.

Det är den tyska industriorganisationen ZVEI som genom sina medlemmar har definierat Industrie 4.0. Begreppet syftar ytterst mot intelligenta, smarta fabriker i ett självoptimerande produktionsnätverk. Delmålen omfattar till exempel:

* Decentraliserad produktion, där global planering, lokal exekvering eller lokala beslut görs i samverkan.

* Besluten tas utifrån all tillgänglig information, satta i sitt sammanhang, och byggs på simuleringar.

* Flexibel användning. Detta bygger på att hela logistikkedjan styrs och att man drar nytta av medarbetarna på ett flexibelt sätt.

– Kundsituation ändrats nu mycket. Kunderna kräver stor flexibilitet, kortare leveranstider, kortare utvecklingscykler av mer komplexare produkter. Det kräver mycket mer avancerade metoder för att styra och kontrollera produktionen, säger Günter Schindler.

Siplace TX

Komponentplaceringsmaskinen Siplace TX, som bara kräver en golvyta av 1,0×2,23 m och som monterar upp till 78 000 komponenter per timme, kan med ett nytt monteringshuvud placera ut komponenter i formatet 0201 i full hastighet. Detta möjliggörs genom maskinens höga precision. Noggrannheten anges till 22 µm vid 3 sigma.

En och samma maskin kan hantera komponentstorlekar från 0201 till 78×78 mm. Maskinen tar komponenter från tape (upp till 80×8 mm), JEDEC-tray eller den nya ”BulkFeeder X” (se bilden överst).

Feeder för bulk av komponenter

– ”BulkFeeder X” kommer att ändra mycket, säger Günter Lauber, CEO för ytmonteringslösningar inom ASM. Framför allt sparar den utrymme.

I stället för att komponenterna ligger på tape i individuella fickor kan den nya mataren innehålla upp till en miljon komponenter i storlekar som sträcker sig från 0402 till 01005. Komponenterna ligger fritt i behållaren och matas fram med hjälp av vibrationer var på de hamnar på en glasskiva. Från denna plockas sedan komponenterna upp och linjeras rätt.

ASM BulkFeeder.

Denna banbrytande automatiseringsprocess kan genomföras tack vare ett visionsystem i kombination med algoritmer för avancerad bildanalys och monteringshuvud med hög precision. Att kunna ta farväl av taperullar gör att man inte behöver ägna tid åt uppdelning på taperullar. Det leder till mindre arbete för personalen, enklare lagerhantering och logistik samt mindre spill.

Självlärande

På produktionica kommer ASM ProcessExpert att demonstreras. Denna produkt innebär ett rejält steg mot den smarta ytmonteringsfabriken. Process Expert är ett självlärande expertsystem för ytmonteringslinor.

Detta realtidssystem består av två delar: ASM ProcessLens och ASM ProcessEngine.

ASM ProcessLens genererar med en DLP (Digital Light Projector), med 8 miljoner vickande speglar, ett moirémönster. Mätresultaten lagras i en databas och analyseras av programvaran ASM ProcessEngine. Från denna databas kan sedan DEK-printrar länkas för att stabilisera och optimera tryckprocessen, helt på egen hand.

Tack vare detta kan man undvika dyra och tidsödande printprocesser för att trimma in parametrarna. Med utgångspunkt i databasen kör man på mindre än fem minuter nio testutskrifter för att ställa in parametrar för typ av pasta, skraptryck, hastighet, rengöringscykler etc. ASM ProcessExpert överför sedan parametrarna till anslutna DEK-enheterinnan printprocessen startas. Om systemet upptäcker potentiella förbättringar, genomför det dessa. Exempelvis kan rengöringscyklerna förlängas om tryckkvaliteten medger detta.

Filed under: Utländsk Teknik