Nästa generations systemarkitekturer för batteristyrning

Begränsad räckvidd och långa laddningstider är sedan länge de två största bromsklossarna för införandet av elfordon. Nya batterikemier och intelligenta batteristyrningssystem (BMS, battery management system) har gjort stora framsteg när det gäller att maximera räckvidden. Laddningstiden är dock fortfarande ett problem. Konrad Lorentz och Emiliano Mediavilla Pons från NXP tittar här på vad som kan förändras.

Att ladda ett batteri till 80 procent med en snabbladdare tar 30 till 45 minuter. Snabbladdning leder till en betydande värmeutveckling på grund av batteriets inre resistens. Laddningshastigheten för ett typiskt 400 V fordonsbatteri begränsas därför av faktorer som laddningskabelns tvärsnittsarea och battericellens temperatur. Vissa snabbladdningsstationer vätskekyler kablarna för att effektförlusterna orsakade av de höga strömmarna (I²R) inte ska leda till överhettning. För att leverera mer effekt är det rimligare att öka spänningen istället för strömmen.

Porsches Taycan EV är det första elfordonet från en stor biltillverkare med en systemspänning på 800 V istället för normala 400 V. En 350 kW nivå 3 ultrasnabb laddningsstation möjliggör en 80-procentig laddning på så lite som [15 minuter](https://www.idtechex.com/en/research-article/ev-charging-as-quick-as-refuelling-thanks-to-high-power-chargers/25449). En 800 V konstruktion ändrar dock premisserna för alla elsystem, speciellt batteristyrningssystemet.

Konsekvenser av högre spänningar

* Fler kontaktorer och högre specifikationer

Huvudkontaktorn isolerar eller ansluter batteriet och traktionsomriktaren när fordonet slås av eller på. Separata kontaktorer ansluter batteriet med DC-Link och med laddbussarna. Vid snabbladdning används ytterligare laddningskontaktorer mellan laddningsstationen och batteriet. Det finns även hjälpkontaktorer för kupévärmaren samt batterivärmaren för att optimera effektiviteten vid kalla väderförhållanden.

Ett problem med högre spänningar är risken för skadliga ljusbågar. Arkitekturer baserade på 800 V har högre isoleringskrav än de baserade på 400 V, och således även högre kostnader.

* Kontaktens kryp- och luftavstånd

Vid högre spänningar behövs större kryp- och luftavstånd mellan kontaktens stift för att säkerställa att det inte finns någon risk för ljusbågsbildning. Kontakttillverkare har löst dessa problem, men kontakterna är dyrare än för 400 V-system vilket ökar totalkostnaden.

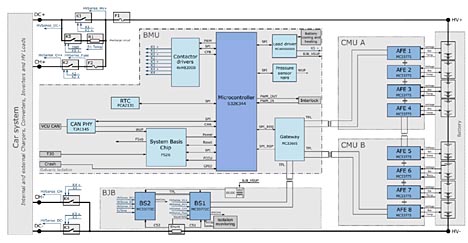

Referensdesign för 400 V HVBMS med TPL och återkoppling (klicka för större bild)

* Komponenter i drivlinan

Komponenterna i traktionsomriktaren behöver väljas med avseende på den maximala batterispänningen. För en maximal batterispänning på 800 V är utbudet av komponenter med lämplig klassning begränsat, och de som finns är dyra. För 400 V-batterier finns ett brett urval av dessa komponenter, vilket håller priset på traktionsomriktaren konkurrenskraftigt.

Olika batteriarkitekturer har fördelar och nackdelar. En möjlig lösning är att använda två oberoende 400 V-batterier. De kan seriekopplas vid laddning (800 V totalt), vilket drastiskt minskar laddningstiden, och parallellkopplas vid körning (400 V). Detta håller kostnaden för traktionsomriktaren låg och gör det möjligt att återanvända den i olika fordonsmodeller.

* Ökad komplexitet och funktionell säkerhet

Ökar batterispänningen från 400 V till 800 V behöver oundvikligen fler battericellstyrenheter (BCC, battery cell controller) användas. Med fler komponenter ökar felrisken (FIT, failure-in-time) vilket påverkar den funktionella säkerheten negativt. Maximal FIT för BMS-lösningen som rekommenderas i ISO 26262:2018 är dock oförändrad.

BCC får endast stå för en viss del av systemets totala tillåtna FIT, och den andelen kan inte ökas drastiskt. För att öka FIT-budgeten för BCC behöver resurser tas från resten av systemet, vilket medför utmaningar på andra områden eftersom problemet bara flyttas från en plats till en annan.

Ladda med 800 V istället för 400 V

Ett koncept som klarar de ovan nämnda utmaningarna är en omkopplingsbar arkitektur där batteriet kan ställas om från 400 V till 800 V vid laddning. Batteripaketet består av två 400 V-batterier som ansluts parallellt under daglig användning för att möjliggöra användning av vanliga 400 V drivlinekomponenter som traktionsomriktare och inbyggda laddare. Kapacitet och därmed räckvidd påverkas inte. Vid laddning kopplar batteristyrningssystemet istället om de två batterierna i serie, vilket höjer spänningen till 800 V, sänker strömmen och minskar laddningstiden. NXP kan hjälpa OEMer att utveckla dessa omkopplingsbara arkitekturer idag.

* Skalbarhet med vanlig hårdvara och mjukvara

NXP S32K3xx är en serie styrenheter som stöder både 400 V och 800 V och den nya omkopplingsbara arkitekturen. Styrenheter i denna serie har standardiserad kringutrustning och pin-out, vilket gör det enkelt för utvecklare att byta inom en chipserie eller använda andra S32K-processorer för att dra nytta av mer minne eller funktionsintegration, återanvända hård- och mjukvara, samt minska ledtiderna.

* MC33665 BMS-gateway

Konstruktörer kan skapa flexiblare och effektivare arkitekturer med hjälp av NXP S32K3xx BMS-processorer i kombination med MC33665 BMS-transceiver/gateway. Enheten möjliggör standardisering av batteriets interna kommunikation till CAN-FD istället för NXPs slutna ETPL (electrical transport protocol link) som används idag.

Genom att standardisera på CAN-FD har OEMer en enskild generisk batterihanteringsenhet (BMU, battery management unit) istället för flera anpassade BMUer, vilket minskar kostnaderna och kortar ledtiderna för nya batterimodeller. MC33665 fungerar som transceiver och gateway. Monterad på BMU delar enheten kommunikationen med batterikopplingsdosan (BJB, battery junction box) och cellövervakningsenheterna (CMU, cell monitoring unit). Tack vare de fyra ETPL-linjerna kan enheten upprätta flera seriekopplingar till ett antal CMU-kort och hantera all kommunikation och meddelandedirigering, vilket minskar belastningen på MCU. Detta underlättar synkroniseringen av batteripaketets ström- och cellspänningsmätningar som utförs i respektive funktionsmoduler, för att sedan beräkna cellernas och batteripaketets impedans. Tillgången till loopback förbättrar dessutom robustheten i batterilösningens kommunikationskrets.

Denna programvarudefinierade lösning frikopplar applikationskoden från den fysiska modulen och cell-till-pack-konfigurationen. Olika cellantal för moduler tillgodoses med en skalbar BCC från familjen NXP MC3377X som klarar 6 till 18 celler. Denna flexibilitet tillgodoser olika marknadskrav inom bilindustrin.

NXP har utvecklat nya enheter med lägre felrisk (FIT) för att övervinna den funktionella säkerhetsutmaningen. Fellägenas diagnostiska täckning ökas genom att implementera nya funktionella säkerhetskoncept, detekteringsmetoder och säkerhetsarkitekturer, vilket drastiskt reducerar residuell FIT till acceptabla nivåer för möjliggöra lösningar med högre spänningar.

Bästa av två världar

Batteriarkitekturen med 2×400 V omkopplingsbar till 800 V ger OEMer det bästa av båda världar – lång räckvidd och snabb laddning – utan ökade kostnader för drivlinan. Det möjliggör också för dem att öka flexibiliteten i sina varumärken genom att erbjuda modeller på både 400 V och 800 V och samtidigt dra nytta av stordriftsfördelar.

Som komplett systemleverantör till Tier1-leverantörer erbjuder NXP en skalbar och komplett chipsetlösning som stöder BMS-funktioner oavsett vald arkitektur. Genom att erbjuda en omfattande högspännings-BMS (HVBMS) referensdesign som följer V-modellen i ISO 26262:2018 Automotive Functional Safety Standard, hjälper NXP utvecklare att övervinna utmaningar som kommer med de föreslagna arkitekturerna.

Konrad Lorentz, Product Manager Battery Management Systems, NXP Semiconductors

Emiliano Mediavilla Pons, Automotive Principal Functional Safety Architect (BMS), NXP Semiconductors

Filed under: Fordonselektronik