LDI kan bli stort för Micronic Mydata

Teknologierna från Micronic och Mydata utnyttjar man nu gemensamt för att skapa ett nytt affärssegment: Laser Direct Imaging, LDI, för avancerad kapslingsteknik av högförtätade halvledarkretsar.

Ett av syftena med att slå samman Micronic och Mydata var att få ett jämnare kassaflöde med tanke på att marknadstrenderna för områdena mönsterritning av halvledarmasker och bildskärmar samt tillverkningsutrustning för ytmontering inte löper parallellt.

Medan Micronics försäljning till 55 procent gick till Asien hade Mydata framför allt en stark närvaro i Europa och USA. Micronic kunde sälja 2-3 mönsterritare för halvledarsektorn och bildskärmssektorn per år medan Mydata levererade maskiner för främst ytmontering av komponenter i volymer om hundratal per år.

– Tack vare ett samgående kan vi nu minska den voilitet som tidigare fanns i respektive marknader. Nu kan vi matcha svagheter och styrkor, förklarade koncernchefen Peter Uddfors under en kapitalmarknadsdag för aktieanalytiker nyligen.

Samgåendet har inneburit att all verksamhet har flyttat till Täby, där 250 anställda och ett 30-tal konsulter är verksamma. Totalt har bolaget 551 anställda och omsatte förra året 1 288 miljoner SEK.

– Vi har nu en gemensam utvecklingsavdelning och har blivit mindre beroende av nyckelpersoner. Inköpsvolymerna har fördubblats, inköpen har koordinerats, vi har fått en effektivare organisation och sammantaget har vi kunnat spara 60 MSEK per år.

Helt ny marknad

Ett annat skäl till sammanslagningen av företagen var skapa synergier mellan respektive företags teknologier. Ett konkret resultat ser vi i att Micronic Mydata har gått in i ett helt nytt område: utrustning för avancerad kapslingsteknik, LDI eller Laser Direct Imaging. För att finansiera denna satsning på LDI nyemitterade Micronic Mydata under förra året.

En första leverans av en LDI-maskin skedde under fjärde kvartalet förra året. Maskinen gick till Intel som använder den för att bygga upp kapseln för Intel Core2-processorer. Den maskinen är nu under utvärdering av Intel. Peter Uddfors, koncernchef för Micronic Mydata räknar med att ytterligare leveranser skall kunna komma igång med början under 2012.

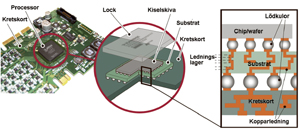

Chip på substrat

En modern krets kan vara byggd som figuren visar. Visserligen är det möjligt att ansluta ett chip direkt till underliggande kretskort med BGA-teknik, dvs lödkulor. Men antalet anslutningar kan vara betydande samtidigt som avståndet mellan anslutningspunkterna är mycket litet. En metod är att använda ett substrat under detta chip. Ledningarna dras ut så att anslutningspunkterna inte ligger lika tätt. På så sätt kan halvledarkretstillverkarna bygga BGA-kapslar enligt standardmått och samtidigt, internt, använda tillverkningseffektiv BGA-teknik i stället för mera tidskrävande bondning.

Substratet är byggt som ett flerlagerkort, med många metallager och interna vior.

Substraten tillverkas traditionellt från en fotomask vars mönster exponeras i en stepper/aligner. Micronic har sålt en del maskiner för att tillverka dessa fotomasker.

Den nya metoden, LDI, för direktritning av mönstret ger klara fördelar jämfört med traditionella maskiner för litografi: En ”aligner” tillåter snabb produktion men i takt med minskade halvledarmått närmar man sig gränsen för användbarhet på grund av den mönsterpassning som är möjlig. En stepper, å andra sidan, medger hög upplösning, men produktiviteten är begränsad.

Med LDI når man såväl hög upplösning som god produktivitet. Micronic talar om ca 35 sekunder per lager för sin maskin.

Konkurrenter finns

De tre största företagen för ”aligners” är alla japanska: Adtec, ORC och Hitachi via. Även de tre största tillverkarna av steppers är japanska: Ushio, Adtec och Meijro.

Micronic Mydata är inte ensamt med att göra utrustning för LDI. Men det finns en klar skillnad.

– Alla dessa maskiner är utvecklade med utgångspunkt från företagets erfarenheter av kretskortsmarknaden. Vår maskin är utvecklad utifrån de kunskaper vi har från maskinsidan, säger Johan Åman, som ansvarar för forskning och utveckling inom Micronic Mydata.

De andra LDI-tillverkarna är Orbotech, Fuji, Hitachi via, ORC och DNS.

Historiskt sett lade man chip direkt på mönsterkort. detta fungerade ned till 1500 µm delning mellan lödkulorna. Tätare delning förutsätter ett substrat mellan chip och mönsterkort.

Idag har man i kapslar för mobiltelefoner och datorer nått en gräns på 130 µm. Utvecklingen har stagnerat och hittills inte kunnat få den upplösning, mönsterpassning och produktivitet som krävs för att komma vidare.

Teknikskifte

– Vårt koncept för LDI innebär ett tekniksskifte. Vi utvecklar vår LDI-maskin i samarbete med Intel.

I den första maskin som Micronic Mydata har levereras till Intel byggs mönstret upp med en roterande laser. Mönstret bildas med hjälp av en SLM-krets, en ljusmodulator med 512 × 8192 speglar, byggd i MEMS-teknik, dvs av liknande typ till den som Micronic sedan länge har använt för sina mönsterritare. SLM står för Spatial Light Modulator.

Informationen till speglarna uppgår till 60-70 Gbit/s, vilket förutsätter en mycket stor beräkningskapacitet. För utförde man dessa beräkningar i FPGA-kretsar i sina ritare. Idag gör grafikprocessorer detta betydligt snabbare.

Växande marknad

Marknaden för substrat för halvledarkretsar väntas växa med 11 procent per år, att jämföra med själva chip-marknaden, som bara ökar med 5 procent per år.

Filed under: SvenskTeknik