Industriellt Ethernet och dess protokoll

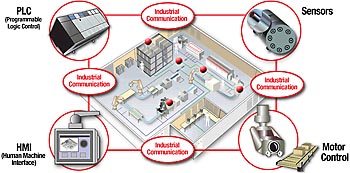

Denna här artikeln granskar flera industriella Ethernet-protokoll i detalj och ser på möjligheterna att utnyttja flera olika standarder samtidigt. Samtidigt måste man få den realtidskommunikation, förutsägbarhet och låga fördröjning som krävs för industriell kommunikation. Bilden nedan ger exempel på industriella automatiseringskomponenter och kommunikationslänkar.

För att stärka konkurrenskraft och tillväxt satsar allt fler företag på avancerade lösningar inom industriautomation. Därigenom kan man uppnå maximal produktivitet, stordriftsfördelar och kvalitet ur tillverkning när nu internet når fabriksgolven. Gränssnitt mellan människa och maskin (HMI), programmerbara styrsystem (PLC), motorstyrning och sensorer måste kunna kopplas samman på ett skalbart och effektivt sätt.

Historiskt har många industriella komponenter anslutits till varandra genom olika protokoll för seriell kommunikation som CAN (Control Area Network), Modbus, Profibus och CC-Link. Industriellt Ethernet har vunnit i popularitet på grund av dess höga överföringshastighet och möjlighet att ansluta ett stort antal noder på långa avstånd.

Det finns många olika protokoll för industriellt Ethernet, utvecklade av olika leverantörer av industriell utrustning. Bland dessa finns EtherCAT, ProfiNET, Ethernet/IP, Sercos III och CC-Link med flera.

I denna artikel kommer vi att titta på flera industriella Ethernet-protokoll i detalj och på det ökande behovet av en enhetlig hård- och mjukvara som möjliggör användningen av flera olika standarder samtidigt som den levererar den realtidskommunikation, förutsägbarhet och låga fördröjning som krävs för industriell kommunikation.

Komponenter för industriell automation

Det finns fyra viktiga komponenter inom industriell automation. Dessa inkluderar styrsystem för PLC, HMI-paneler, industriella styrdon och sensorer.

Styrsystemet (PLC) är hjärnan i ett industriellt automationssystem och det styr reläer, rörelser, processer, distribuerade system och nätverk. Styrsystemet måste ofta arbeta under mycket svåra miljömässiga förhållanden och klara värme, kyla, fukt, vibrationer och/eller andra extrema miljöförhållanden samtidigt som det exakt och i realtid kontrollerar andra delar av systemet via pålitliga kommunikationslänkar.

Ett människa-maskin-gränssnitt (HMI) är det grafiska användargränssnittet för industriell styrning. Det tar emot instruktioner och ger feedback för styrning av industriell utrustning. HMI-gränssnittet ansluts genom vanliga kommunikationslänkar till olika delar av industriella system.

Styrenheter kontrollerar de elektroniska motorerna för att ge optimal styrning av motor. Dessa styrenheter används i ett stort antal industriella tillämpningar och verkar över ett brett spektrum av spännings- och effektnivåer. De inkluderar bland annat AC och DC-motorer, liksom servomotorer som hämtar in feedback från motorn för kontrollera och justera driften.

Sensorerna är det industriella automationssystemets händer och fötter som övervakar förhållanden och ögon som övervakar driftsförhållandena på plats, inspekterar och mäter olika parametrar i realtid. De är en integrerad del av det industriella automationssystemet och en viktig del för feedback, tröskelvärden och systemkontroll.

Kommunikation mellan alla industriella komponenter är ryggraden för ett effektivt automatiserat produktionssystem. Nedan bild ovan ett exempel på hur alla komponenter fungerar tillsammans genom kommunikationslänkar.

Industriella kommunikationsprotokoll

Historiskt sett har industriell kommunikation utvecklats på seriella gränssnitt (ursprungligen skapade av olika företag) som senare blev en standard. Resultatet är att många olika protokoll och standarder existerar på marknaden. Då stora företag ligger bakom dessa standarder har det idag uppstått ett behov för tillverkare av industriell automationsutrustning att kunna hantera flera av dessa protokoll.

På grund av de industriella systemens långa livscykel är flera seriebaserade protokoll såsom ProfiBUS, CAN-buss, Modbus och CC-Link med så kallade master/slave-konfigurationer är fortfarande mycket populära idag.

* ProfiBUS är världens mest framgångsrika fältbussteknik och väl spridd i industriella system för fabriks-och processautomatisering. ProfiBUS klarar digital kommunikation med en hastighet på 12 Mbit/s och har stöd för upp till 126 adresser.

* CAN (Control Area Network) är ett seriellt särskilt tåligt bussystem som ursprungligen skapades för bilindustrin och senare började användas som en av fältbussarna för industriell automation. CAN ger ett fysiskt lager och ett datalager för seriell kommunikation med hastighet upp till 1 Mbit/s. Protokollen CANopen och DeviceNet opererar på högre nivåer ovanpå CAN-bussen och ger interoperabilitet mellan olika enheter i ett industriellt nätverk. CANopen har stöd för upp till 127 noder medan DeviceNet har support för 64 noder i samma nätverk.

* Modbus är en enkel, robust och populär öppen seriebuss-arkitektur som kan ansluta upp till 247 noder i ett nät. Den är licensfri och kan därmed användas av alla utan licensavgift. Modbus är med sin öppna standard lätt att implementera och köra över RS-232 eller RS-485 med hastighet på upp till 115 Kbit/s.

* CC-Link är ursprungligen utvecklat av Mitsubishi och är ett öppet populärt nätverksprotokoll som ofta används i Japan och andra delar av Asien. CC-Link är baserat på RS-485 och kan ansluta upp till 64 noder i samma nätverk med hastighet upp till 10 Mbit/s.

Ethernetprotokoll för industrin

Ethernet finns idag i princip överallt och är kostnadseffektivt, med gemensamma fysiska gränssnitt och ökad hastighet. Många industriella kommunikationsprotokoll flyttar nu över till Ethernet-baserade lösningar. Ethernet-kommunikation via TCP/IP är inte förutsägbar och reaktionstiderna kan ofta vara 100 ms.

Industriella Ethernet-protokoll använder ett modifierat lager för MAC-access vilket gör att man har mycket låg fördröjning förutsägbara svarstider. Ethernet gör det möjligt att ha både en flexibel nätverkstopologi och ett flexibelt antal noder i systemet. Vi ska nu titta på några populära industriella Ethernet-protokoll i detalj.

* EtherCAT utvecklades ursprungligen av företaget Beckhoff i syfte att möjliggöra bearbetning i realtid av paket och för att kunna leverera realtids-Ethernet i skalbara automatiseringslösningar. Hanterar allt från stora PLCer hela vägen ner till grundläggande I/O och enstaka sensorer.

EtherCAT, som optimerats för processdata, använder standardiserade IEEE 802.3 Ethernet-ramar. Varje slavnod i nätet bearbetar sitt eget datagram och lägger in nytt data i ramen när ramarna passerar genom noden. Processen hanteras i hårdvaran så att varje nod enbart adderar ett absolut minimum av fördröjning och möjliggör kortast möjliga svarstider.

EtherCAT är ett protokoll för MAC-lagret och är transparent för Ethernet-protokoll på högre nivåer såsom TCP/IP, UDP, Web och annat. EtherCAT kan ansluta upp till 65 535 noder i ett system. EtherCAT Master kan vara en vanlig Ethernet-styrenhet, vilket förenklar nätverkskonfiguration. Genom den minimala fördröjningen i varje slavnod levererar EtherCAT en flexibel, billig och kompatibel industriell Ethernet-lösning.

* EtherNet/IP är ett industriellt Ethernet-protokoll som ursprungligen utvecklats av företaget Rockwell. Till skillnad från EtherCAT, som är ett protokoll för MAC-lagret, arbetar EtherNet/IP i applikationslagret ovanför TCP/IP.

EtherNet/IP använder vanligt Ethernet för datalänkar, nätverks- och transportlager men CIP (Common Industrial Protocol) via TCP/IP. CIP ger en gemensam uppsättning meddelanden och tjänster för industriella automatiska styrsystem och det kan användas med olika fysiska media. Om man kör CIP över CAN-bussen kallas det DeviceNet, CIP över dedikerade nätverk kallas ControlNet och CIP över Ethernet kallas EtherNet/IP. EtherNet/IP upprättar kommunikation från en nod till en annan genom CIP-anslutningar över en TCP-anslutning och flera CIP-anslutningar kan upprättas via en TCP-anslutning.

EtherNet/IP använder vanligt Ethernet och nätverksutrustning, och kan därför ha obegränsat antal noder i ett system. Det möjliggör ett nät med många olika anslutningar på till exempel ett fabriksgolv. EtherNet/IP stöder också fullt ut producent/konsument-modellen och möjliggör mycket effektiv P2P-kommunikation (peer-to-peer), alltså ett icke-hierarkiskt nät med sammankopplade noder som inte kommunicerar enligt klient-server-modellen. EtherNet/IP är kompatibelt med många Internet- och Ethernet-protokoll, men det har begränsade möjligheter till realtidskommunikation och förutsägbara svarstider.

* PROFINET används av stora tillverkare av industriell utrustning såsom Siemens och GE. Den finns i tre olika klasser:

PROFINET klass A ger tillgång till ett PROFIBUS-nätverk genom en proxy; den kopplar samman Ethernet och PROFIBUS genom protokollet Remote Procedure Call över TCP/IP. Cykeltiden för bussen är 100 ms och används för parameterdata och cykliska I/O-operationer. Typiska användningsområden är infrastruktur -och fastighetsautomation.

PROFINET klass B, även kallat PROFINET Real-Time (PROFINET RT), införde en mjukvarubaserad lösning för realtidskommunikation och minskar cykeltiden till cirka 10 ms. Klass B används vanligtvis i fabriks- och processautomation.

PROFINET klass C arbetar med isokron realtid (PROFINET IRT) och kräver speciell hårdvara som minskar cykeltiden till mindre 1 ms vilket är tillräcklig prestanda för att använda Ethernet för styrning av utrustning i automatiserade processer.

PROFINET RT kan användas i PLC-applikationer medan PROFINET IRT passar väl för rörelsestyrning. Träd- eller stjärnstruktur är de vanligaste topologierna för PROFINET. Det krävs noggrann planering av topologin för att få de prestanda som eftersträvas i systemet.

Powerlink utvecklades ursprungligen av företaget B&R. Ethernet Powerlink ansluts ovanpå IEEE 802.3 och tillåter därför valfri topologi, korskopplingar och hot plug-funktionalitet. Den använder både polling och tidsdelning för att utbyta data i realtid med extremt hög precision. En av Powerlink-styrd nod kontrollerar tidssynkronisering med en precision ned till 10 ns. Ett sådant system är lämpligt för alla typer av automatiseringssystem från PLC-till-PLC-kommunikation och visualisering, ner till rörelse och I/O-kontroll. Hindren för att använda Powerlink är låga på grund av tillgången till öppen källkod och programvara. Dessutom är CANopen en del av standarden som öppnar upp för enkel uppgradering från tidigare fältbussprotokoll.

Sercos III är tredje generationen av systemet Sercos (SErial Real-time Communication System). Det kombinerar både snabb bearbetning (on-the-fly) av paket i realtid och TCP/IP-baserad teknik för låg fördröjning i industriellt Ethernet.

Ungefär som EtherCAT, bearbetar Sercos III-noden paketet genom att extrahera och lägga in data i Ethernet-ramarna i syfte att uppnå låg fördröjning. Sercos III separerar in-och utdata i två olika ramar. Med cykeltider från 31.25 mikrosekunder är det lika snabbt som EtherCAT och PROFINET IRT. Sercos III stödjer ring- eller linjetopologi. En viktig fördel med att använda ringtopologi är att även om ringen bryts på grund av fel på en nod, kan alla kvarvarande noder fortfarande ta emot och skicka ramar med in- och utdata. Sercos III kan ha 511 slavnoder i ett nätverk och används mest i styrenheter för servomotorer.

CC-Link IE är en industriell Ethernet-teknik för CC-Link som ursprungligen utvecklades av Mitsubishi. CC-Link IE finns i två versioner: CC-Link IE Control och CC-Link IE Field.

CC-Link IE Control är avsedd för kommunikation mellan styrenheter och koppla samman upp till 120 noder per nätverk. CC-Link IE Field är avsedd för I/O-kommunikation och rörelsekontroll, och kan hantera upp till 254 noder per nätverk. CC-Link IE utnyttjar datalänklagret i Ethernet och dess styrramar bäddas in i Ethernetramarna.

Endast ringtopologi stöds i CC-Link utan växlar. Detta kan ge redundans i nätverket, men endast ett begränsat antal noder kan stödjas i ett nätverk och cykeltiderna blir beroende av antalet noder i nätverket.

Modbus/TCP är en förlängning av Modbus och utvecklades ursprungligen av Schneider Electric. Det använder Modbus-meddelanden över TCP/IP ovanpå Ethernet. Modbus/TCP är enkelt att använda på ett vanligt Ethernet, men garanterar inte kommunikation i realtid.

Framtida trend

Vi befinner oss nu i början av den tredje industriella revolutionen automation åter kommer att driva ekonomin. Framgången för industriell automation är beroende av ett tillförlitligt och effektivt kommunikationsnät med förmåga att koppla samman alla komponenter. Ethernets popularitet och utbredning fortsätter att driva övergången från de gamla leverantörsspecifika protokollen till industriellt Ethernet.

Flera industriella Ethernet-protokoll har implementerats på området, alla med olika för- och nackdelar. Framtida industriella Ethernetprotokoll kommer fortsätta att utvecklas och konvergera för att kunna leverera förutsägbar realtidskommunikation med pålitlighet och integrerad säkerhet. Ethernet kräver också en gemensam, programmerbar hårdvaruplattform, till exempel Texas Instruments’ Sitara AM335x ARM processor, för att möjliggöra ett kostnadseffektivt flexibelt system som har stöd för flera protokoll och öppenhet för framtida nya protokoll för att driva den industriella automationens kommunikation.

Filed under: Embedded