E-CAD möter M-CAD

En tätare koppling mellan elektronik- och mekanikkonstruktion kan ge stora effektiviseringsvinster. Frank Krämer från EDA-företaget Altium tittar här på en del av vad som kan göras.

Det är en vanlig uppfattning att industriländers ekonomier får ta smällen när tillverkningen flyttas till länder med låga tillverkningskostnader. En annan synvinkel är att man då genom att outsourca monotona arbetsuppgifter kan få den egna arbetskraften att bli än mer kreativ och produktiv. Detsamma gäller inom utveckling. Genom att använda effektiva utvecklingsverktyg och processer kan man öka produktionen. Idag skulle det till exempel vara otänkbart för en ingenjör att inte använda datorer vid utvecklingen av en ett kretskort (PCB)-enhet, även om det vore fullt möjligt.

På samma sätt som ekonomier måste anpassa sig efter de förändrade globala förhållandena, uppmuntras ingenjörsteam att använda alla de utvecklingsverktyg som står till deras förfogande. För ingenjörer inom elektronikdesign har EDA-verktygen (Electronic Design Automation) i mycket stor utsträckning förbättrat designprocessen, från den enskilda komponenten till slutprodukten.

Designprocessen går inte bara fortare, det är idag även fullt möjligt att simulera eller verifiera varje enskild del av en elektronikkonstruktion, innan en enda komponent har köpts in. Ett exempel här är utvecklingen av integrerade kretsar. Där utgör den sista etappen i en lång och mycket dyrbar process att slutligen godkänna designen och göra en så kallad ”tape out” på kisel.

Detta beror till stor del på de enorma tillverkningskostnaderna för integrerade kretsar, en kostnad som endast kompenseras genom att slutprodukten säljs i mycket stora upplagor. Detta gäller dock inte alla elektronikprodukter som utvecklas idag. De flesta sådana produkter går ofta att förändra och anpassa utan alltför höga omställningskostnader.

För mekaniken kan det däremot bli mycket kostsamt att behöva göra om verktyg om kretskortet t ex inte skulle passa storleksmässigt.

Framsteg inom utvecklingen av EDA-verktyg innebär att det har blivit lättare att simulera en produkts inpassning och funktion innan den tillverkas. Trots detta (med undantag för design av IC-kretsar) är utvecklingen av automatiska designverktyg inom elektroniksektorn relativt begränsad till nischapplikationer och vertikala marknader.

PCB-design är ett bra exempel. Det finns ett antal prisvärda PCB-designverktyg som är anpassade för att skapa enkla ett- och tvålagerskort. Däremot finns det inte lika många som klarar av att hantera flerlagerskort med höghastighetssignaler och domäner med blandade signaltyper. Och ännu färre verktyg har effektiva analysverktyg som säkerställer signalintegriteten.

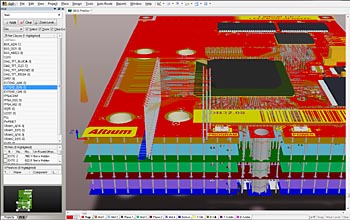

3D-modell av ett flerlagerskort.

För de konstruktioner som kräver sådana funktioner är dessa verktyg ovärderliga. De erbjuder den enda realistiska lösningen vid utveckling av den typ av slutprodukter som vi idag tar för givna som en del av vår digitala livsstil. Till exempel skulle mobila telekommunikationer inte vara möjliga utan sofistikerade EDA-verktyg. Dessa verktyg är nödvändiga för att våra ingenjörer ska kunna ta fram system produkter och enheter system med blandade signaler, vilket krävs för att våra 3G-nätverk och smarta mobiltelefoner ska kunna fungera.

Exemplen är många, men den huvudsakliga principen lyder: ju mer komplex design, desto mer sofistikerade verktyg. Det finns dock en konstruktionsaspekt som gäller praktiskt taget varje enskild produkt, oavsett dess funktionella komplexitet eller slutmarknadsvärde, nämligen samarbetet mellan elektronik- och mekanikkonstruktörerna.

Att korsa konstruktionsområden

Integreringen av elektronik- och mekanikkonstruktion är ofrånkomlig. Med få undantag påverkas PCB-designen inte bara av dess komponenter utan även av det utrymme enheten får uppta. Många produkter består idag av ett enda kretskort och då bestäms ofta dess storlek och form mindre av funktionaliteten än på utrymmet som finns tillgängligt. I själva verket (framför allt när det gäller konsumentprodukter) är det den visuella designen som bestämmer storleken och utformningen. Därmed styr den mekaniska konstruktionen över båda områdena. Trots detta är samarbetet mellan CAD-verktyg för mekanik och elektronik fortfarande begränsat.

Då tillverkare av CAD-verktyg för elektronik av förståeliga skäl har fokuserat på komplexiteten i elektronisk design, har deras motparter koncentrerat sig på att försöka förbättra M-CAD-verktyg för att på bästa sätt ta till vara på de nya datorernas resurser inom databearbetning och grafik. Det är idag brukligt att ingenjörer inom mekanisk design har tillgång till tredimensionella modeller av sina konstruktioner i realtid. Det är inte svårt att se fördelarna med att kunna se produkten i 3D, samt att kunna manipulera konstruktionen i realtid och från alla upptänkliga vinklar.

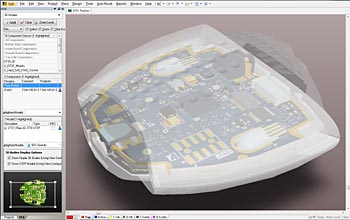

3D-modell av konstruktion.

Det kan även vara värt att nämna att emedan IC-kretsar fortsätter att krympa i storlek är det mindre troligt att deras kringkomponenter kan eller kommer att göra detsamma. Det är helt enkelt så att vissa basprinciper inte tillåter att den fysiska storleken på passiva komponenter som transformatorer, motstånd, kondensatorer och drosslar är hur liten som helst. Och trots att moderna apparater har mindre behov av flera kontakter, kan de kontakter som inte kan undvaras inte vara hur små som helst eller placeras var som helst på kretskortet.

Detta innebär dock vissa fördelar då det idag finns massor av 3D-modeller för standardkomponenter såsom passiva komponenter och kontaktdon, som kan användas och anpassas i det ständigt växande antalet tillgängliga CAD-paket.

Den utbredda tillverkningen av dessa 3D-modeller är ett tecken på ett engagemang hos leverantörerna för att just integrera E-CAD och M-CAD, en trend som många inom industrin tror kommer att fortsätta, och som i sin tur kommer att leda till betydande produktionsökningar inom båda områdena.

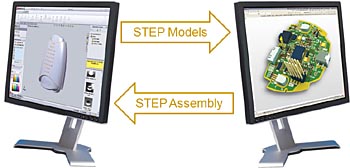

Kanske den mest betydande utvecklingen i denna riktning mot full integrering, kom med hjälp av ett tillförlitligt protokoll för designutbyte som både tillverkare av E-CAD och M-CAD kunde använda. Många av de försök som har gjorts att integrera de två områdena har stött på hinder till resultat av bristande samarbete mellan just tillverkarna, vilket har lett till ökad istället för minskad komplexitet. Med STEP (Standard for the Exchange of Product model data), och då framför allt med modell AP214 för 3D-modeller, har utbytet av designdata dock förenklats betydligt.

STEP gör det lättare att utbyta konstruktionsdata.

De som arbetar med M-CAD har varit snabba med att integrera STEP AP214 i sin värdekedja, men detsamma gäller inte för de som arbetar med E-CAD. Altium Designer (Altiums enhetliga utvecklingsmiljö) stödjer däremot STEP filimport-/export och manipulering, och i kombination med dess omfattande kraftfulla PCB-designfunktioner kan konstruktörerna uppnå en helt ny produktivitetsnivå.

3D-funktion i PCB-verktyget

Många M-CAD-verktyg stödjer idag 3D-modeller av monterade kretskort skapade i andra CAD-verktyg. Fast detta möjliggör en förhandsvy av hur kretskortet och höljet kommer att samverka i slutändan, tillhandahåller den mekaniska miljön oftast ingen feedback till PCB-designern angående dimensioner, fria ytor eller andra frågor gällande utrymme. Det är inte heller alltid så lätt för mekanikingenjörerna att uppskatta behovet av utrymme för placering av komponenterna, i synnerhet när det gäller högfrekventa signaler, blandade signaler eller högspänning.

STEP-modulen i Altium Designer erbjuder en lösning på detta problem. Med detta verktyg kan ingenjörerna använda en 3D-modell av höljet för att visualisera slutprodukten och även aktivt använda en 3D-strategi på designen. AP214-formatet har tillräckligt med data för att en importerad modell av höljet ska kunna användas för att fastställa kretskortets dimensioner, vilket gör att man slipper att manuellt överföra kritiska mått för passformen. Detta är ett viktigt steg mot att få elektronikingenjörens design att direkt vara anpassad för produktion genom ett nära samarbete med mekanik- och elektronikutvecklingen.

Det är möjligt att visualisera den kompletta slutprodukten.

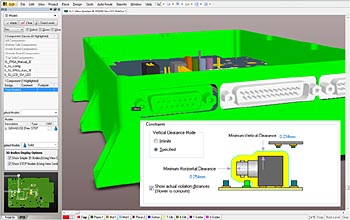

Möjligheten att kunna fastställa utrymmeskrav inom 3D innebär dessutom att ingenjörer inom båda områdena omedelbart kan se resultatet av ändringar. Genom att kombinera modellerna för höljet och kretskortet inom ramen för Altium Designer kan ingenjören manipulera den resulterande 3D-modellen för att aktivt mäta utrymmet. Denna unika funktion innebär att elektronikingenjören med säkerhet kan lita på att kretskortet uppfyller alla krav och passar i höljet, långt innan tillverkningen påbörjas.

Processen blir ännu mer effektiv tack vare att modellerna kan sammankopplas så att alla ändringar som utförs inom ett område reflekteras på i det andra. Detta innebär att alla ändringar som utförs på höljet kan ses av elektronikingenjören, samt att alla ändringar som utförs på kretskortet eller någon av dess komponenter automatiskt vidarebefordras till mekanikingenjören.

Det bästa med den här funktionen är att konstruktören kan hantera flera olika modeller inom ett virtuellt 3D-utrymme med hjälp av referenspunkter. Genom att exakt kunna anpassa olika modeller av ett höljes delar och ett monterat kretskort kan man verifiera kritiska utrymmen samt se hur kretskortet kommer att passa in i höljet eller om det t ex krävs stöddistanser eller andra fästanordningar. Samtidigt som man hela tiden har full kontroll på layouten och dess krav.

En annan fördel med att jobba i en virtuell omgivning är möjligheten att experimentera utan extra kostnader. Till exempel kan man placera en komponent så att den går rakt igenom en annan. Då kan man tillfälligt låta en komponent sticka ut genom höljet. Det kan tyckas vara en onödig funktion, men skulle kunna vara lösningen på ett designproblem på kretskortet där en mindre ändring i mekaniken kunde vara till stor hjälp. Att uppnå något sådant med verkliga modeller skulle ta timmar, men i en virtuell omgivning är det inte mer komplicerat än att ändra en enda referenspunkt. Det nära samarbetet mellan elektronik- och mekanikkonstruktion är endast möjlig idag tack vare STEP. Att tillämpa STEP-formatet inom PCB-designomgivningen innebär ett betydande steg i riktning mot en i sanning enhetlig produktutveckling.

Frank Krämer, teknisk marknadsföringschef, EMEA, Altium Europe GmbH

Filed under: EDA