Konstruera DC-DC-omvandlare för högre temperatur

Genom att välja komponenter, speciellt kondensatorer, på rätt sätt går det att konstruera DC-DC-omvandlarmoduler som klarar höga temperaturer och ändå har lång livslängd. Ann-Marie Bayliss, marknadschef hos Murata Power Solutions, gör här en genomgång av de olika nyckelkomponenterna.

När effekttätheten ökar kan den interna arbetstemperaturen hos viktiga komponenter i DC-DC-omvandlare bli ett allvarligt hinder för drift vid högre temperatur. Samtidigt är användarna alltmer angelägna om att bli av med kylfläktar som kräver regelbundet underhåll. Förståelse för mekanismerna bakom komponenternas “derating” möjliggör kloka val som tillser tillförlitlig funktion för DC-DC-omvandlare i miljöer med hög omgivningstemperatur såsom telekomsystem och servercentraler.

Ökad lastström

De senaste årens geometriska tillväxt för logiktätheten har lett till en trend för integrerade kretsar mot allt lägre arbetsspänningar som snabbar på switchningen och håller effektförlusterna på kretsen på acceptabel nivå. Medan mycket kringliggande logik fungerar vid 3,3 V, vilket i sig är ett steg ned från de traditionella 5 V som många industrianvändare fortfarande föredrar, arbetar många processorer och FPGA-kärnor på mycket lägre nivåer, där 1,8 V är vanligt och lägre nivåer blir allt vanligare. Kombinationen av tätare logik, snabbare switchhastigheter och lägre arbetsspänning gör att det behövs DC-DC-omvandlare som hanterar ökade lastströmnivåer, vilket i sin tur innebär att mer värme genereras från spänningsfall i motstånd och halvledare.

I arkitekturer för distribuerad kraft måste omvandlaren även klara allt större “step-down”-förhållanden, som kan ställa till med problem för omvandlingens verkningsgrad. I större system utnyttjar konstruktörer modelleringstekniker på systemnivå för att bestämma de optimala fysiska punkterna för nedomvandling av spänningsmatning på 24 VDC och 48 VDC till önskade lastspänningar och för att hjälpa till att hantera värmebelastningen.

Medan fläktar med varierbar hastighet är extremt effektiva kylverktyg kan man genom att undvika att använda dem minska bruset och förenkla utrustningens underhåll, som handlar om allt från rengöring av filter till ersättning av enheter och lager innan de slutar fungera. I många fall kan specificering av en DC-DC-omvandlare som kan fungera tillförlitligt och med en lång livslängd vid förhöjda temperaturer lindra värmehanteringsproblemen och undvika behovet av fläktar.

Uppskatta hur komponenterna försämras

Frågan blir då hur en konstruktör kan vara säker på att specificera en DC-DC-omvandlare för funktion vid högre temperatur och veta att underliggande konstruktionsproblem för omvandlaren är lösta? De flesta ingenjörer är bekanta med en tumregel som säger att varje minskning om 10°C av arbetstemperaturen från en komponents maximal märktemperatur innebär en ungefärlig halvering av dess felfrekvens under brukstiden. Grunden till den regeln finns i Arrhenius-ekvationen, som klassiskt kvantifierar tiden för kemiska reaktioner vid varierande temperaturer. Denna modell har empiriskt visat sig stämma lika bra för diffusions- som migrationsprocesser som sker i olika klasser av elektronikkomponenter, och ger en bra grund för att förutspå medeltiden till fel (MTTF) på grund av högre temperatur.

Många komponenters märkning måste korrigeras (derating) över cirka 75°C, men för att konstruktionen ska lyckas är det viktigt att förstå de mekanismer som påverkar olika komponentklasser och att specificera komponenterna enligt den miljöpåverkan de kommer att utsättas för. Ett exempel – och möjligtvis det bästa exemplet för att belysa hur kemin påverkas av elektrisk stress – är att livslängden för elektrolytiska kondensatorer uppvisar ett tydligt samband mellan arbetstemperaturen, elektrisk stress och hastigheten för elektrolytens diffusion, vilket denna generiska formel för beräknad livslängd demonstrerar:

L = Lr × (Tmax–T)/5 × (Vmax/V)2.5

L är här den förväntade livslängden räknat i timmar; Lr är tillverkarens märkta hållbarhet vid maximal temperatur Tmax, i timmar; T är kondensatorns förväntade arbetstemperatur; Vmax är den maximala arbetsspänning som kondensatorn är märkt för; och V är kretsens arbetsspänning.

Om vi antar att konstruktören kör en 25 VDC-märkt komponent vid 70 % av dess maximala märkspänning kan en normal komponent av kommersiell klass märkt för 2 000 timmar vid 85°C förväntas ha en livslängd på runt 50 000 timmar vid 50°C. Bara genom att byta till en komponent märkt för 105°C kan den förlängas till nästan 80 000 timmar.

Keramiska kondensatorer

Denna grundläggande modell är långt ifrån perfekt, men den illustrerar hur kloka val av komponenter kan inverka på brukstiden. I praktiken, och eftersom utnötning av aluminiumelektrolyter är den främsta orsaken till att kraftenheter slutar fungera i förtid, undviker exempelvis Murata Power Solutions användning av sådana utan föredrar istället när så är möjligt att använda keramiska flerlagerkomponenter.

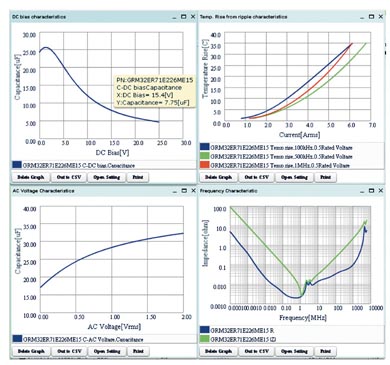

Fig 1. Det online-baserade simuleringsverktyget SimSurfing avslöjar beteendet hos keramiska kondensatorer och induktorer under varierande miljöförhållanden. Egenskaperna hos en 22 µF 25 V kondensator visas här.

Medan den främsta orsaken till fel hos keramiska kondensatorer är att de hanteras fel, är det återigen viktigt att förstå de effekter som temperatur och spänning får över tiden. Sådana effekter beror på det dielektriska materialet och är betydligt mer uttalade vid kapacitansvärden som närmar sig teknikens gränser även om komponenterna förlorar verkningsfull kapacitans snarare än slutar fungera. X7R, som ofta väljs som dielektriskt material, har exempelvis en grundläggande kapacitanstolerans på ±15 % från -55 till +125°C, medan Y5V kan tappa sin kapacitans med mer än 80 % vid +85°C. Detta förstärks ytterligare av den effekt som gör att det effektiva värdet för en keramisk kondensator minskar betydligt vid dc-bias (förspänning) på grund av ett fenomen som kallas “polarisation reversal” som är en inneboende egenskap hos det underliggande keramiska materialet BaTiO3.

Induktorer

Liknande komponentspecifika överväganden gäller för kraftinduktorer, vars grundläggande prestanda beror på det kärnmaterial de innehåller. Olika material uppvisar varierande grad av förluster vid olika temperaturer beroende på kretsförhållandena. Lyckligtvis slutar kraftinduktorer sällan att fungera om de inte arbetar långt utanför sin specifikation, såsom en stor överlast som aldrig skulle uppstå med ordentlig kretskonstruktion. Ingenjörer som önskar utforska effekterna av ac- och dc-biasnivåer, frekvens och temperatur på en rad olika kondensatorer och induktorer kan dra nytta av online-baserade simuleringsverktyg, såsom Muratas SimSurfing-svit som finns i en webbläsare. Resultaten kan vara överraskande. Rutan för dc-bias i fig 1 visar exempelvis att en 22 µF/25 VDC X7R-komponent har en effektiv kapacitans på endast 7,75 µF då den utsätts för 15 VDC bias. Det är värt att komma ihåg att intern temperaturstegring uppstår i kondensatorer som hanterar rippelströmmar, såsom “Temp Rise”-rutan i fig 1 visar.

Halvledare

De temperaturberoende egenskaperna hos halvledare är välbekanta för ingenjörer som rutinmässigt beräknar kopplingstemperaturer med hjälp av värmemotståndsmodeller. Även om flertalet typer av halvledare kan motstå en kopplingstemperatur på 150 – 175°C finns det ett specifikt problem som uppstår i DC-DC-omvandlarkonstruktioner som är kännetecknande för Schottky-dioder, i det att dessa “läcker” alltmer i takt med att temperaturen stiger. Detta kan ge hög förlust i det omvända förspända tillståndet och leda till för hög temperatur och komponentfel. De optoisolatorer som ofta finns i återkopplingskretsar kan uppvisa problem med variationer i strömöverföringsförhållande över tiden som förvärras av en fortgående exponering för höga temperaturer, vilket förkortar systemets brukslivslängd eftersom optokomponenten förändras, vilket kan orsaka instabilitet och att omvandlaren slutar fungera i förtid.

Utbyte av MOSFETar mot dioder i konfigurationer med synkron likriktare kan hjälpa till att lindra problemen med Schottky-likriktare, samt förbättra verkningsgraden. Under vissa omständigheter är det dock svårt att undvika användningen av en Schottky. Det gäller t ex den frikopplade dioden över den synkrona switchen hos en buck-omvandlare. Eftersom det nu finns Schottky-dioder och optoisolatorer som kan motstå kopplingstemperaturer på 150°C, gör väl valda komponenter och noggrann konstruktion som undviker “hot-spots” återigen att kretsar kan fungera tillförlitligt vid höga temperaturer. Viktiga restriktioner återstår dock som begränsar funktion vid hög temperatur, såsom att kraven för UL-listning föreskriver maximalt 130°C för normala kretskort.

Kriterier för användarval

För tillförlitlig kretsfunktion på lång sikt är det viktigt att konstruktören av DC-DC-omvandlaren förstår egenskaperna hos varje komponent—framför allt när det är nödvändigt att den fungerar vid högre temperaturer. Det är då viktigt att konstruera för en “favoritpunkt” för verkningsgraden inom temperaturområdet som användare önskar utnyttja för produkten.

Därmed måste användare av DC-DC-omvandlare som önskar specificera moduler för utökad temperaturfunktion se bortom de elektriska specifikationer som många tillverkare anger för 25°C och typiska generella uppgifter beträffande komponentens arbetstemperaturområde.

För att ta reda på den verkliga temperaturpåverkan på en omvandlare måste användare veta var de ska mäta omvandlarens temperatur, vilket ofta anges vid en referenspunkt på komponentens yta. Sådana mätningar måste göras i en representativ miljö, alltså, med en lufttemperatur och ett flöde som motsvarar måltillämpningens. När luftflödet och dess temperatur inte specificerats, utan endast ‘arbetstemperaturen’, bör användare se till att de har förstått var den temperaturen ska mätas. Det kan vara på omvandlaren, i luften runt omvandlaren eller till och med i en idealisk, isolerad miljö med luftcirkulation.

Ann-Marie Bayliss, marknadschef, Murata Power Solutions

Filed under: Kontaktdon