Hur lång tid tar det att cadda ett mönsterkort

Elektronikkonsult AB får ofta frågan från sina uppdragsgivare om hur lång tid det kan ta att få ett mönsterkort ”caddat”. Svaret kan variera högst avsevärt beroende på förutsättningarna: Det finns mängder av divergerande krav som påverkar hur mycket arbete som måste läggas ned på mönsterkorts-CAD.

Många förknippar nog Elektronikkonsult med utveckling av kraftelektronik, motorstyrning och strömförsörjning men att företaget också hjälper kunder med rena CAD-uppdrag är kanske mindre känt.

Bertil Ernberg är ansvarig för CAD- och produktionsunderlag och tillika grundare av företaget.

Bertil Ernberg, som tillsammans med Ove Schöld startade företaget Elektronikkonsult 1978 och numera är ansvarig för CAD och produktionsunderlag, inleder vårt samtal med att berätta om de mål man har satt upp för CAD av mönsterkort:

* Mönsterkortet skall vara konstruerat så att det effektivt löser den elektriska funktionen. Detta med hänsyn till normkrav, aspekter på tillförlitlighet och tillverkningsmetod.

* Dokumentationen skall resultera i mönsterkort med hög kvalitet, som tar hänsyn till tillverkarnas toleranser och ger robusta, tillförlitliga mönsterkort.

* Dokumentationen för kretskortstillverkning skall vara komplett och av hög kvalitet. Underlaget skall vara entydigt och tillverkaren skall kunna producera kort utan kundens aktiva medverkan.

Massor av parametrar

De tre målen låter självklara. Men för att uppnå detta är det mängder av delkrav och detaljlösningar som måste uppfyllas. Att ge ett svar på frågan ”Hur lång tid tar det att cadda ett mönsterkort?” är inte helt enkelt eftersom en rad faktorer påverkar tiden för layoutarbetet:

* Antalet nya symboler/komponenter som måste tas fram.

* Packningsgraden på kretskortet.

* Antalet komponenter.

* Antalet anslutningar/noder.

* Enkel- eller dubbelsidig montering.

* Mönsterkortklass (IPC I, II eller III).

* Antal lager.

* Impedansanpassningar, höga strömmar eller skärmade områden.

* Mekaniska höjdbegränsningar.

* Isolationskrav

* Krav på testbarhet. För ICT måste det finnas ”testpaddar” i mönstret.

* Om kunden ändrar förutsättningarna under pågående arbete kan det innebära kraftiga förseningar, t ex om han vill lägga in extra testpunkter efter det att CAD-arbetet är utfört.

– Innan caddningen kan starta brukar det bli ett antal frågetecken som behöver redas ut. Ofta är komponenterna inte fullständigt specificerade. Vi brukar även göra en genomgång av schemat för att se om kunden har glömt exempelvis avkopplingar eller att konstruktionen innehåller andra uppenbara fel. Detta brukar vara otroligt uppskattat, säger Bertil Ernberg.

Mekaniken styr

I allt högre grad vill kunden att kretskortet skall passa i ett befintligt utrymme.

– Mekaniken styr! I många fall måste komponenternas höjd begränsas till en viss nivå över mönsterkortet.

För att klara krav som dessa har Elektronikkonsult upprättat en omfattande databas av elektronikkomponenter – ett artikelregister med uppgifter om mått och lödytor. Och det räcker inte att begränsa uppställningen till en viss komponenttyp: Utförandet kan skilja mellan olika fabrikat, vilket kan skapa katastroffel.

Hur viktigt det är att ha full kontroll över vilka komponenter som monteras på kretskortet kan följande exempel visa:

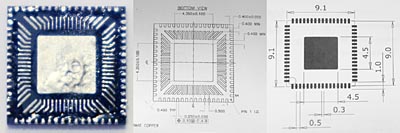

Det rörde sig i ett fall om en komponent i QFN64-kapsel. Anslutningsytorna i denna ligger normalt på undersidan och i komponentens periferi. Övrig yta under komponenten utgörs normalt av plast. Men på ett av de olika fabrikaten finns på kapselns undersida metallytor som senare skulle visa sig vara förbundna med kapselns inneboende chip. Se illustrationen. I ett konkret fall bytte man i produktionen till just nämnda komponentfabrikat varpå konstruktionen slutade att fungera! Orsaken var att det blev kortslutning mellan komponenten och underliggande ledningar och vior. Men i tillverkarens datablad finns ingen uppgift om att de extra metallytorna på något sätt skulle vara förbundna med komponentens chip!

– Det är nödvändigt att kontrollera varenda krets utförande eftersom specifikationerna enligt standarderna IPC och JEDEC inte är tillräckligt detaljerade för att resultera i fullständiga specifikationer från kretstillverkarna, säger Claes Lewin, CAD-utförare och IPC-expert hos Elektronikkonsult.

Varje komponenttyp ges ett artikelnummer enligt Elektronikkonsults nomenklatur. När en ny komponent skall läggas in börjar den som utför CAD-arbetet med att leta efter en användbar schema- eller layoutsymbol i symbolbiblioteket. Symbolen modifieras eventuellt, eller kanske en ny symbol måste ritas.

Elektronikkonsult har konstruerat egna layoutsymboler som följer IPCs normer. Det gäller bland annat lödöarnas utformning. Här finns det tre grupper av IPC-standarden: Klass M (most), N (nominal) och L (least). I 90 procent av fallen följer man N.

För några år sedan lämnade man Prosam-standarden för att i stället följa IPCs standarder.

– Prosam var bra i grunden, men vi behövde en utförligare standardisering och en som var mera spridd över världen, säger Bertil Ernberg.

För CAD av standardkort följer man i huvudsak regelverket i IPC-2220 för design och IPC-6010 för tillverkning.

Efter det att CAD-arbetet till sist har utmynnat i en Gerberfil, för tillverkning av mönsterkortet, tar Elektronikkonsult fram även ritningsunderlag och en PDF på mönstret för att underlätta vid tillverkningen.

IPC har ytterligare en klassindelning: I, II och II. Klass I avser konsumentprodukter, klass II industriprodukter och klass III militära produkter.

– Egentligen skiljer inte tillverkningen mellan dessa klasser. Däremot är testförfarandet enligt klass III mycket tuffare. I klass I testar man mindre och släpper igenom diskrepanser i högre grad.

Materialval

När mönstret konstrueras bör man redan då välja vilken typ av mönsterkort som används för kretskortet. 17,5, 35 och 70 µm baskoppar på FR4-laminat är vanligast. För högfrekvens förekommer mönsterkort med teflonsubstrat, men dessa kort är svåra att hantera i produktion.

– Ett bättre val är Rogers 4350 som innehåller keramik, säger Bertil Ernberg. Det har dessutom bra kylegenskaper.

I vissa fall har Elektronikkonsult kombinerat Rogers 4350 med FR4 prepreg och FR4 för att skapa ett flerlagerkort där det förstnämnda laminatet bär kretsarna med högfrekvens.

För gjorde man ofta 2-lagerkort för att spara pengar.

– Idag används mest 4-lagerskort. Jämfört med tidigare har priset för dessa halverats.

Att välja fyra i stället för två ledningslager förenklar i de flesta fall ledningsdragningen. Då kan man låta spännings- och jordplan ta upp var sitt lager. Vid dubbelsidig ytmontering är sex lager i stort sett standard, även åtta lager behövs ibland. I de fall kretsarna ha många anslutningar kan mönstret ofta förenklas påtagligt eftersom det annars kan vara svårt att ”routa” ledningarna i anslutning till dessa kretsar.

Fotot och skissen i mitten visar den QFN64-kapslade krets som ställde till problem i produktionen. Till höger visas hur kapseln ser ut hos andra fabrikat. Problemkretsen har en rad (ej enligt standard) metallytor på kapselns undersida vilka skulle visa sig vara förbundna med kretsens inneboende chip (vilket inte dokumenteras i databladet). Byte till detta kretsfabrikat resulterade i kortslutning mot underliggande ledningar och vior.

Det förekommer BGA-kapslar med upp till 1000 anslutningar.

– Men det är sällan vi gör layouter för kretsar med mer än ett hundratal anslutningar. Det har kommit ut BGA med 400 µm ”pitch”, men dessa rekommenderar vi inte. Det är svårt att finna någon som kan tillverka kort med dessa komponenter.

För vissa konstruktioner behöver man använda flexibla kretskort, med 50 eller 25 µm polyimid som bärare av kopparskikten. Men vanligare är att kunden vill ha ”flex-rigid” där hårda kretskort är sinsemellan förbundna med ett flexibelt laminat.

Speciella krav

För att klara höga strömmar kan man på marknaden välja högströmslaminat med extremt tjock koppar. Elektronikkonsult har en annan lösning på högströmsproblem, nämligen att fördela strömmen mellan parallellkopplade 70 µm kopparlager. Dessa är förbundna med mängder av pluggade vior för att kunna hantera höga strömmar och leda värme.

– I en sådan parallellkopplad struktur är det fullt realistiskt att överföra 100 A, eller 600 A puls (!), för att styra en GTO – åtminstone över kortare avstånd. Men vi försöker att dra så korta ledningar som möjligt.

För att ansluta en sådan struktur till omvärlden används en typ av terminering med skruvanslutning. Denna har 8 ben som går ned genom kretskortet och som ansluts genom lödning eller ”press fit”.

I andra fall gäller det att skapa isolationsavstånd för höga spänningar. I ett fall gällde det att skapa 7 kV isolationsavstånd på kretskortet. Isolationen löstes genom att göra en slits i mönsterkortet för att skapa luft mellan ledarna.

Ständig dialog

– Vi för en ständigt pågående dialog med såväl uppdragsgivare som med dem som skall tillverka kretskorten, säger Bertil Ernberg. Ju mer komplexa krav som ställs på mönsterkorten, desto bättre underlag måste vi göra. Det är bäst om vi kan vara med hela vägen, från schemaritning till produktion.

För ett år sedan fick Elektronikkonsult en beställning på en mönsterkortslayout där en krets med 400 µm bendelning ingick. Det ledde till en diskussion om lödmaskens storlek kontra lödöarnas: Normalt är lödmaskens öppning litet större än lödöns yta, men i vissa fall skall det vara tvärt om.

– 0,65 mm pitch kan de flesta EMS-tillverkare hantera idag, men mycket få klarar 0,40 mm. I de fall man kan välja mellan två kapselstorlekar är det inte säkert att den minsta kapseln upptar minst yta på kretskortet. Den kan kräva fler vior i sin närmaste omgivning vilket förstås ökar den upptagna kretskortsytan.

CAD-verktyg

Elektronikkonsult har från starten arbetat med den svenska programvaran CADint och arbetar numera även med Altium Designer.

– CADint har vi jobbat med i många år och har mycket välutvecklade rutiner för kvalitetssäkring av layoutarbetet. Fördelen med CADint har varit att vi har kunnat påverka vilka funktioner vi har velat ha i programvaran. Sådana funktioner har t ex varit definitioner av nätverksklasser och automatisk kontroll av skyddsavstånd, viktiga funktioner vid kraftkonstruktion, säger Vidar Wernöe.

– Altium Designer är idag bland de mest kraftfulla även om CADint nog är bäst vad gäller pris/prestanda. CADint har också en väldig bra gratisviewer som underlättar vid kundens layoutgranskning. Men vi arbetar med båda systemen, beroende på kundernas önskemål, och kan konstatera att båda har sina begränsningar och förtjänster. Nu arbetar vi med att bygga upp samma rutiner i Altium som vi har i CADint.

Så för att runda av med svaret på frågan i rubriken: Hur lång tid det tar att ”cadda” ett mönsterkort beror på mängder av frågor som måste lösas, hur väl arbetet är förberett, hur kretskorttillverkningen så småningom skall utföras och vilka krav som skall uppfyllas. Sämre underlag betyder ofta att layouten måste göras om flera gånger.

– Ofta jobbar vi mot tuffa tidsplaner. Målsättningen måste vara att göra rätt från början. Ett klassiskt uttryck säger att ”det finns inte tid att göra rätt från början men alltid tid att göra om”. Den tid som från början inte fanns i tidsplanen finns där när det visade sig att prototypen inte fungerade. Att lägga ner extra tid på kontroller och kvalitetssäkring redan från början lönar sig oftast och gör att antalet ”CAD-vändor” kan minimeras, avslutar Vidar Wernöe.

Gunnar Lilliesköld

Filed under: Byggsatt