USA Japan och Kina storsatsar på kiselkarbid

Årets stora kiselkarbidkonferens med inriktning på krafthalvledare, ISiCPEAW, gav en bild av utvecklingen i världen. USA och Japan, liksom Kina, satsar nu stort på halvledarteknik i material med brett bandgap. I Sverige och EU saknas för närvarande långsiktiga strategiska program på området!

Waferstorleken går från 4 till 6 tum. Bilden nedan visar världens första 8 tums SiC-wafer på försöksstadiet. Varför satsa på kiselkarbid? Och hur kommer det sig att USA, Japan och nu även Kina lägger stora resurser på forskning och utveckling av halvledare i kiselkarbid eller galliumnitrid?

Varför satsa på kiselkarbid? Och hur kommer det sig att USA, Japan och nu även Kina lägger stora resurser på forskning och utveckling av halvledare i kiselkarbid eller galliumnitrid?

– Vi har två globala utmaningar att möta, nämligen att uppfylla ett ökat behov av elektrisk energi och att med tanke på klimatförändringarna minska koldioxidutsläppen. Det handlar framför allt om att spara energi genom att minska förlusterna i elektriska system. Halvledare med brett bandgap, som kiselkarbid och galliumnitrid, är en förutsättning för att skapa energieffektiv kraftelektronik och för att uppnå ett effektivt användande av elektrisk energi, sade Mietek Bakowski då han inledde konferensen.

– För detta krävs långsiktiga, nationella satsningar, men i Sverige och i EU saknas för närvarande långsiktiga, strategiska program på området!

Mietek Bakowski, Acreo

Vägen fram till idag har varit lång. Svensk forskning inom kiselkarbid påbörjades redan under 90-talets början. Då hörde Sverige till pionjärerna på område! Men forskningen kom av sig efter millennieskiftet när ABB drog tillbaka sina forskningsanslag till verksamheten vid KTHs halvledarlab i Kista. Dels berodde det på att ABB då genomgick en ekonomisk rekonstruktion, dels på att man från början satsade på att göra stora chip, något som omöjliggjordes av micropipes och dislokationer i SiC-wafers.

De tekniska problemen med wafers i kiselkarbid har undan för undan lösts och man tillverkar allt större wafers. Se mer om det nedan.

ISiCPEAW gav en rad exempel på de framsteg man har nått idag. Konferensen speglade indirekt behovet av kraftfullare satsningar i Sverige än vad som nu görs. Med halvledare i kiselkarbid och galliumnitrid kan avsevärt effektivare lösningar skapas inom elkraft, vare sig elen kommer från vindkraft eller något annat energislag. Elen måste distribueras och omvandlas med så små förluster som möjligt. Samma sak gäller elfordon och hybridbilar där verkningsgraden i omvandlare, styrsystem och laddare är väsentlig för att inte slösa på energi.

Utveckling i flera generationer

De stora drakarna och pionjärerna inom området, CREE och Infineon, säljer nu SiC-komponenter som förfinats i flera generationer.

Som exempel kan nämnas CREEs 900 V MOSFET, den första i tredje generationens SiC MOSFET.

Jeff Casady, CREE.

Jeff Casady , CREE, gjorde några jämförelser med motsvarande komponent i Kisel:

1,5 ggr lägre RDS(on) vid 25°C och 3 gånger lägre vid 150°, gateladdningen Qg nio gånger lägre än Si (30 nC , nanocoulomb), Ciss 10 gånger lägre och Coss 5 gånger lägre och återhämtningsladdning i body diode (”reverse recovery”) 131 nC, jämfört med 30 000 nC för Si vilket leder till kortare återhämtningstid: 16 ns jämfört med 920 ns (57 gånger bättre). Det senare är oerhört värdefullt i en switch för exempelvis en DC/DC-omvandlare eller frekvensomriktare.

Denna, tredje generationens MOSFET kostar i stycketal 9,98 dollar hos en stor, internationell distributör, vilket ger ett exempel på den minskning av priset på SiC-komponenter som nu sker.

Infineon producerar nu sin femte generations SiC-dioder. Fanny Björk, Infineon Technologies, lyfte fram den dramatiska förbättring som skett vad gäller ökning av framspänningsallet med temperaturen. Medan andra generationens SiC-dioder ökade sitt framspänningsfall med 60 procent då temperaturen höjdes från 25 till 150°C ökar framspänningsfallet i femte generationens SiC-dioder med bara 30 procent. Förbättringen har bland annat kunnat genomföras tack vare ”diffusion bonding” vilket har sänkt den termiska resistansen med 30-40 procent. Ett annat ”trick” är att använda en mycket tunn wafer – bara 110 µm tjock!

– Tekniken kan användas till att antingen sänka statiska förluster eller att minsta chipstorleken, eller en avvägning mellan dessa.

Fanny Björk, Infineon

Förutom dioder i kiselkarbid tillverkar Infineon även JFET. Fanny Björk har även annonserat snar presentation av en ”icke-DMOS” MOSFET från Infineon.

Stor USA-satsning

Kiselkarbidkonferensens huvudtalare, John Muth, är verksam inom North Carolina state university och inom storsatsningen Power America.

John Muth, Power Amerika

Power Amerika ingår i ett nationellt nätverk med inriktning på innovationer inom tillverkning som startades nyligen av Obama administrationen (http://energy.gov/eere/amo/power-america ). Power Amerika leds av North Carolina State University och är finansierat med 70 miljoner dollar från USAs energidepartement, 60 miljoner från industri och universitet samt 16 miljoner dollar från staten North Carolina. North Carolina State University (NCState) har en lång historia av innovationsverksamhet och industriella samarbeten sedan 1950. Som ett exempel på avknoppningar kan nämnas CREE som bildades 1987.

Inom området kiselkarbid har organisationen som mål att skapa konkurrenskraftig tillverkning inom USA för att skapa jobb och tekniska innovationer som kan leda till energibesparingar. Vägen dit går genom att bygga upp kiselkarbidsmedjor och öka antalet applikationer. Man vill demonstrera fördelarna med tillförlitliga system som bygger på material med brett bandgap och öka kunskaperna i hur man åstadkommer sådana system.

Ett huvudmål är att minska kostnaderna för komponenter med brett bandgap så att de till sist hamnar i paritet med kiselkomponenter.

John Muth gav i sitt anförande några intressanta siffror på kostnaderna för att i en kiselkarbidsmedja åstadkomma MOSFET som är specificerade 1200 V och 20 A.

Effekthalvledare producerade på 4 tums wafer kostar 5,46 dollar per chip eller 27 cent/Amp att tillverka. Substrat och epitaxi kostar då 1200 dollar och processkostnaden i ett dedicerat ”foundry” ligger på 1800 dollar vid volymtillverkning. Siffrorna utgår från 60 procents utfall (”yield”), 5 procents outnyttjad yta och 90 procents packning vilket resulterar i 549 chip.

Om tillverkningen i stället görs vid ett kommersiellt foundry hamnar processkostnaderna på 700 dollar, vilket i slutänden resulterar i en kostnad per chip av 2,60 dollar.

Om waferstorleken ökas till 150 mm kostar wafer plus epitaxi 3000 dollar. Vi utgår från processkostnaden 700 dollar. Men eftersom man på den större wafern kan få ut 1772 komponenter (här räknat med 80 procents utfall) blir kostnaden per chip 2,09 dollar, eller 10,5 cent/Amp.

Vid motsvarande tillverkning i höga volymer sjunker processkostnaderna till 500 dollar. Slutresultatet blir då 0,73 dollar per chip, eller 3,7 cent/A.

Priser på kiselnivå

John Muths räkneexempel visar att en 1200 V MOSFET för 20 A skulle kunna tillverkas på en 8 tums wafer till samma kostnad som en IGBT i kisel! Och inom fem år skulle man kunna nå 1,05 Cent/A.

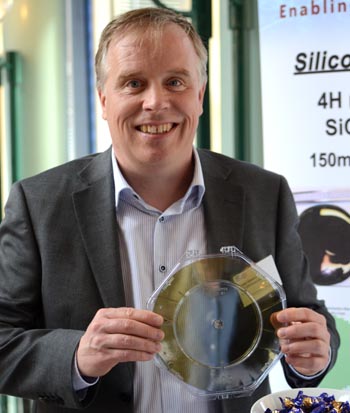

I en utställning i anslutning till ISiCPEAW visade Niklas Henelius från II-VI Advanced Materials upp världens första 8 tums SiC-wafer. Se bilden överst i artikeln.

Som standard säljer II-VI Advanced Materials idag 4 och 6 tums wafer. Steget upp till 8 tum ligger fortfarande i en utvecklingsfas.

– Intressant är att 90 procent av dagens halvledarprocesser för kisel skulle kunna användas för produktion av komponenter i kiselkarbid. Och det finns kapacitet i världens halvledarfabriker: bara 10-20 procent av dagens kommersiella kapacitet utnyttjas.

John Muth ser en utveckling som går mot fabrikslösa (”fabless”) företag som tillverkar i halvledarsmedjor (”foundries”). Ett mål för Power Amerika är att organisationen skall skapa ett foundry för brett bandgap redan inom ett år.

En annan stor USA satsning i New York-området görs av GE i samarbete med State University of New York (SUNY), NY-Power Electronics Manufacturing Consortium,(http://www.semiconductor-today.com/news_items/2014/JUL/GE_160714.shtml ) presenterades av Peter Sandvik. Det totala budget för NY-PEMC under 5 år är 500 MUSD. Målet är att utveckla tillverkningsfaciliteter för komponenter och material vid R&D faciliteter i Albany, NY. Över 100 privata företag deltar.

Japanska strategiska program

T Kimoto, Kyoto Universitet, gav på ISiCPEAW en överblick över Japans strategiska forskningsprogram inom halvledare med brett bandgap.

T Kimoto

Japan har en 20-årig historia av strategiska femåriga satsningar på brett bandgap material med focus på energi- och klimatfrågan.

Under åren 2010 till 2014 syftade ett projekt till att utveckla Schottky-barriärdioder (SBD) och MOSFET för spänningar mellan 3 och 6 kV. I projektet deltog bland andra AIST, Mitsubishi, Nippon steel, Denso, Toyota, Nissan, Panasonic, Toshiba, Fuji electric och Hitachi.

Projektet utmynnade bland annat i högkvalitativa 6 tums wafer med en dislokationstäthet av 860 cm-2, en 3,1 kV trench-MOSFET med 6,8 mohmcm2 och kompakta moduler som tål 250°C.

För hissar utvecklade man 1200 V 1200 A SiC-moduler. Dessa resulterade i 65 procents lägre förluster, jämfört med motsvarande lösning i kisel, och 40 procents volymminskning.

För tåg har Mitsubishi utvecklat 3300 V 1500 A SiC-moduler som kan ge 20 till 36 procents energibesparing i tågens drivlina och 80 procents mindre volym.

I programmet SiC First, som löpte under åren 2009 till 2013, var målet 10 kV SiC PIN-dioder och IGBTer.

Programmet ledde fram till 27 kV PIN-dioder och 16 kV IGBTer som kan switcha 60 A och som kan arbeta vid 250°C.

Den japanska regeringen har tagit initiativ till programmet SIP, cross-ministerial Strategic Innovation Promotion. Programmet går över åren 2014 till 2018 med 50 MUSD budget. Programmet tar i huvudsak fasta på att skapa högkvalitativa wafers i SiC och GaN, SiC-komponenter för höga spänningar, vertikala GaN-komponenter, framtida teknologier för karakterisering, diamantsubstrat, galliumoxid (Ga2O3), applikationer och processteknik för kraftkomponenter. Målet är att uppnå tjock och ren epitaxi för att åstadkomma 6,5 kV unipolära och 13 kV bipolära halvledarkomponenter.

I Kyoto regionen pågår även en femårig Super Cluster-program som går över åren 2013 till 2017 med budget på 20 MUSD.

Japanska exempel

Vi skall här nämna två exempel på vad den japanska satsningen på forskning har resulterat i:

* Det ena exemplet är en trench-MOSFET från Rohm. Läs mer om den på https://www.elinor.se/index.php/Rohm-forst-med-trench-SiC.html

Trench-strukturen sägs minska Ron med 50 procent. Komponenten har nu nått den kommersiella fasen.

* Det andra exemplet kommer från Mitsubishi – en 1200 V SiC MOSFET för hela 300 A. Kiselkarbidbrickans storlek är hela 1×1 cm! Den här komponenten befinner sig dock på försöksstadiet. Den presenterades av Shuhei Nakata, Mitsubishi Electric.

Shuhei Nakata, Mitsubishi Electric.

Han tog upp en fråga som nu många ställer sig: Hur tillförlitlig är gateoxiden i en SiC-MOSFET?

Han visade att TDDB-data (Time-Depenent Dielectric oxide Breakdown) för en SiC-MOSFET är 100 år vid en fältstyrka av 5,5 MV/cm i gateoxiden. Slutsatsen är att detta inte ger några praktiska problem.

Han visade också att tröskelspänningen inte uppvisade några stora avvikelser under 1000 timmars drift i 150°C temperatur.

En annan intressant observation är att ”body”-dioden inte visar upp någon försämring under 2000 timmars stresstest (IDS=180 A/cm2, 175°C), till skillnad från en konventionell Si-MOSFET som förstörs på kort tid så att VDSon ökar med till minst dubbla värdet inom kanske 100 timmar. Att kunna utnyttja komponentens ”body”-diod innebär att man inte behöver lägga in någon extra diod i konstruktionen för en switchad spänningsomvandlare.

Shuhei Nakata visade att man i en motorstyrkrets med omriktare för tågtillämpningar kunde spara 30 procents energi med 3,3 kV/1500 A SiC-moduler och att den fysiska volymen kunde göras 65 procent mindre.

Ökad marknad för effekthalvledare

Sedan marknadsnedgångarna 2008 och 2012 har försäljningen av effekthalvledare ökat: 8,4 procent under 2014 och 11,6 procent väntas i år. Pierric Gueguen, från Yole Développement, presenterade den prognos som detta analysföretag ställt samman. Prognosen säger att försäljningen därefter mattas av och Yole ser nästa nedgång komma under 2017.

Pierric Gueguen

Största tillväxten av SiC-effektkomponenter, från 2014 till 2020, ligger i segmentet 1,2 till 1,7 kV, med 74 procents tillväxt. I segmentet 400 till 900 V väntas tillväxten bli 41 procent under samma period. Från lägre nivåer växer krafthalvledare för 2 till 3,3 kV med 61 procent och krafthalvledare för högre spänningar än 3,3 kV med 69 procent.

Den geografiska fördelningen av 2014 års marknad för effekthalvledare var: Kina 39 procent, Japan 18 procent, övriga Asien och stilla havsområdet 18 procent, Nord- och Sydamerika 8 procent och Europa 17 procent.

Mer av brett bandgap

Pierric Gueguen gav i sin presentation en översikt av SiC-marknadens utveckling. Medan det fanns få tillverkare av SiC-komponenter före 2010, tillverkare som Cree, Infineon, ST, Semi South (som dock är nedlagt) liksom svenska Transic (som 2008 såldes till Fairchild), har det senare kommit till en rad olika aktörer inom sfären för halvledare med brett bandgap som Rohm, GeneSiC, STMicroelectronic, Panasonic, Raytheon, Renesas, Microsemi, SanRex, Denso, Mitsubishi Electric, Toshiba, Bosch, JRC, Northrop Grumman, Monolitic Semiconductor inc, SET, Global Power, IBS (Ion Beam Services), Hestia power, GeneSiC Inc, General Electric, Fuji Electric, Ascatron och Fraunhofer. Men de flesta av dessa har några år fram till massproduktion.

Pierre Gueguen konstaterar dock att halvledarkomponenter i kiselkarbid ännu inte har uppnått stora volymer på marknaden. Några hinder på vägen är:

* Tillförlitlighet

* Integration och mekatronik (kapslingsteknik med avseende på värmetålighet och ströinduktanser, EMI, gate-drivning etc)

* Alternativleverantörer

* Priser på komponentnivå (dock kan dyrare komponenter i SiC ge sådana systemvinster att totalkostnaden blir lägre).

– När dessa problem lösts kommer SiC-komponenter definitivt att vara en lovande produkt på en stor marknad.

ISiCPEAW 2015 organiserades av SiC Power Center (bildat av Acreo Swedish ICT, Swerea-Kimab och KTH) i samarbete med Yole Développement och Enterprise Europe Network.

I år deltog 137 forskare från 18 länder.

Filed under: Teknikartiklar