Bristande tillförlitlighet med blyfritt

Swerea IVF har i två seminarier pekat ut hur blyfri lödning och tillämpning av traditionella standarder kan öka riskerna i fordon och i andra krävande applikationer. Brott i lödfogar och laminat kan ge testresultat som döljer allvarliga fel vilka påverkar tillförlitligheten.

Seminariet i Göteborg drog 60 personer och i Kista kom 40 deltagare.

Det som lockade var Per-Erik Teghalls föredrag ”Risker med blyfri lödning och användning av traditionella standarder”.

Per-Erik Teghall, Swerea IVF.

Föredragningen bygger dels på resultat från ett FFI-projekt och dels på hans omfattande rapport ”Bristande tillförlitlighetskunnande – ett hot mot elektroniktillverkande och elektronikberoende svenska företag” (klicka här för att ladda ned rapporten från http://shop.textalk.se/se/article.php?id=14494&art=21846141

FFI-projektet var inriktat på hur man säkerställer tillförlitligheten för blyfri elektronik i krävande fordonsapplikationer. Det har drivits av Swerea IVF i samarbete med Swerea Kimab, Scania, Saab, Qrtech, Autoliv och Stonebridge Electronics.

Två delar

FFI-projektet hade två inriktningar:

* Del 1 innebar att utvärdera hur åldring, temperaturcykling och vibration påverkar livslängden av lödfogar mot komponenter till följd av utmattningsbrott.

* Del 2 hade som syfte att undersöka hur relevanta traditionella test på produktnivå (ISO 16750, en standard för vägfordon) är för att utvärdera tillförlitligheten på kretskortsnivå.

Sju komponenttyper testade

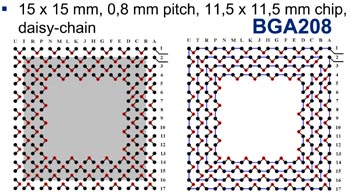

Tre olika BGA-komponenter med 208, 256 respektive 676 anslutningar testades, dels med SAC305-, dels med tenn/bly-lodkulor.

QFN48 testades med pläteringarna NiPdAu och Sn medan QFN72 testades med enbart NiPdAu-plätering.

Slutligen testades keramiska motstånd i storlekarna 1206 respektive 2512.

Alla komponenter löddes in på ett gemensamt 4-lagerkort, 1,6 mm tjockt. Kortets höga Tg, 180°, valdes för att tåla lödprocessen. Det visade sig senare att detta val troligen påverkade utfallet.

I första delen testades kort med SnPb HASL, blyfri HASL, ENIG och kemiskt silver medan i andra delen hade alla kort ENIG. Korten tillverkades av Stoneridge i Örebro.

Flera typer av fel

Anslutningarna hos BGA-kretsarna anslöts i en ”daisy-chain”. Två BGA208 och fyra BGA678 uppvisade avbrott efter lödning. Alla var blyfria.

Anslutningarna kopplades för att forma en ”daisy-chain”.

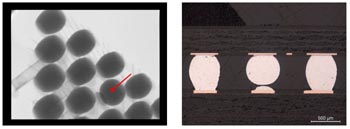

De flesta avbrotten berodde troligen på ”head-in-pillow”.

”Head-in-pillow”

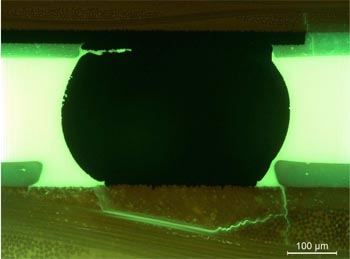

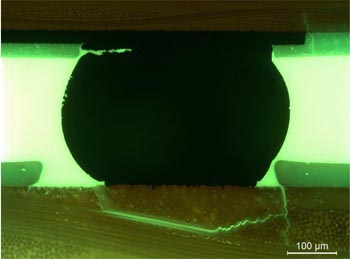

Orsaken är att komponentkapseln böjde sig vid uppvärmning – en effekt som kallas ”Warpage”. Böjningen beror på att komponentens substrat och ovanliggande plastkapsling i BGAer av OMPAC-typ inte har samma utvidgningskoefficient. Denna mekanism blir extra markant vid blyfri lödning på grund av den höga temperatur som komponenten utsätts för under lödprocessen.

Sprickbildning

Vid temperaturcykling, -40 till +125°C uppstod relativt stora sprickor i laminatet under några paddar i BGA-komponenternas periferi och under chipet.

Temperaturcykling gav sprickbildning.

BGA-komponenterna hade en ny ingjutningsplast med betydligt lägre utvidgningskoefficient än tidigare använd ingjutningsplast vilket är en trolig orsak till sprickbildningen.

Paradoxalt nog uppstod färre avbrott i lödfogar på kretskort med sprickor. Sprickorna gav nämligen en mekanisk avlastning på lödfogen. Utan sprickor blev dragkraften på lödfogen högre med snabbare bildning av utmattningssprickor i lödfogen.

Slutsatsen var att temperaturcykling mellan -40 och +125°C orsakar sprickor i mönsterkortslaminatet, vilket ger längre livslängd i lödfogarna!

För produkter med liknande Δt i driftsmiljön kan sprickor i laminatet förväntas. Men för produkter med mindre Δt i driftsmiljön uppstår troligen inte sprickor i laminatet. Därför kan man räkna med att livslängden i lödfogarna blir mindre än vad en omräkning av testresultaten ger. Man skall alltså inte låta sig luras av testresultatet, eftersom detta förbättrades av sprickorna. I praktiken påvisar dessa otillförlitliga lödfogar. Och sprickorna i sig kan orsaka fel, t ex kortslutningar i laminatet, s k ”Conductive Anodic Filament”, CAF.

Lägre ”pitch” ökar risk

Slutsatsen av testerna är att i fråga om komponenter i BGA-kapsling av OMPAC-typ är skillnaderna stora mellan komponenter med stor och liten ”pitch” (avstånd mellan lödkulorna).

* 1,0 mm pich, och inga lodkulor under själva chipet, bör fungera i fordonens hyttmiljö och under motorhuven. Det kan också fungera med lödkulor under chipet, om detta inte är för stort.

* 0,8 mm pich, och inga lödkulor under själva chipet, bör fungera i hyttmiljö. Det kan också fungera med lödkulor under chipet, om underfill används.

* 0,5 mm pitch kräver underfill, även i konsumentprodukter om inte komponenterna är mycket små.

ISO 16750 inte tillräcklig

FFI-projektet visar att testerna inte ens klarar av att upptäcka livslängdsproblem för lödfogar som kan ge fel på 5-10 års sikt i hyttmiljö.

Att testa enligt ISO 16750 är inte tillräckligt för att garantera kvaliteten långsiktigt. Testerna sker på apparatnivå och kan därför inte representera alla testförhållanden för en komplett verifiering i ett fordonssystem. I normen står att läsa:

”ISO 16750 does not necessarily ensure that environmental and reliability requirements for solder joints, solderless connections, integrated circuits, and so on are met. Such items are assured at the part, material or assembly level.”

Slutsatser från FFI-projektet

Blyfri lödning medför betydande tillförlitlighetsrisker i fordonsapplikationer vid användning av BGA-komponenter med pitch på 0,8 mm eller mindre och för QFN-komponenter. Det är inte det blyfria lodet i sig som är problemet utan att man har bytt till en ny ingjutningsplast med låg utvidgningskoefficient för att klara MSL3-klassning vid blyfri lödning. Denna plast används idag även för de komponenter som löds med tennblylod. Om inte sprickor uppstår i mönsterkortet kan livslängden av lödfogarna kan ha minskat med upp till 85 procent. En annan slutsats från projektet är företag måste bli mycket bättre på att säkerställa producerbarhet och tillförlitlighet tidigt under produktutvecklingen.

Detta tas upp i rapporten om bristande tillförlitlighetskunnande. I rapporten läser man: ”Medan det är stort fokus i USA och Asien på hur man skall säkerställa producerbarhet och tillförlitlighet under produktutveckling är det närmast en helt död fråga i Europa inklusive Sverige”.

– Det bristande tillförlitlighetskunnandet som följd av detta utgör ett allvarligt hot mot europeiska företags konkurrenskraft.

Nästan alla standardiseringsorganisationer är USA-baserade: JEDEC, IPC, IEEE, SAE och GEIA. IEC och ISO utgör undantag.

I Europa drivs enbart nationella program, t ex av Fraunhofer, IMEC och NPL. I Sverige är FFI-projektet det enda projekt som utförts under de senaste åren.

Ett stort antal konsortier och universitet utför omfattande tillförlitlighetsforskning i USA:

– CALCE: >100 medlemsföretag, budget ca 5 M$/år.

– iNEMI: >100 medlemsföretag.

– HDPUG: ca 40 medlemsföretag, budget ca 700 k$/år.

– AREA Consortium: > medlemsföretag, budget ca 1.5 M$/år

– The Pb-free Electronics Risk Management (PERM) Consortium

– Universitet: Auburn University, Binghamton University, Georgia Institute of Technology.

Även om det finns standarder för tillförlitlighetsprogram att använda vid produktutveckling är det få svenska företag som använder dessa.

För konstruktion och tillverkning av av mönsterkort används mest IPC-standarden. Standarden innehåller dock få eller inga krav på tillförlitlighetstest.

– Till exempel innehåller IPCs standard för lödda kretskort, J-STD-001 enbart visuella krav på på lödfogarna och inga krav på lödfogarnas tillförlitlighet.

Läs mer i rapporten om bristande tillförlitlighetskunnande på:

http://shop.textalk.se/se/article.php?id=14494&art=21846141

Filed under: Teknikartiklar