Behöver du verkligen en in-circuit-testare?

De flesta EMS-, ODM- och OEM-företag använder in-circuit-testare, men det finns också andra alternativ. Jun Balangue, teknisk marknadsingenjör, Measurement Systems Division, Agilent Technologies, ger här svar på frågan – behöver vi verkligen in-circuit-testare?

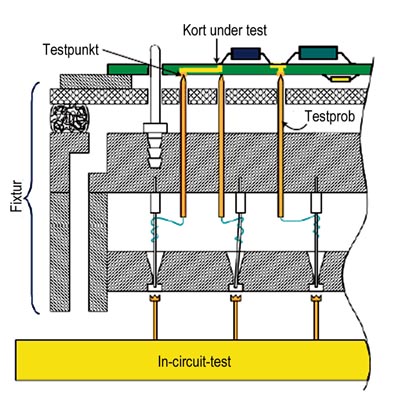

In-circuit-testaren (ICT) har alltid varit det främsta testsystemet vid tillverkning ända sedan högvolymstillverkning av elektronik startade och ytmonterade komponenter i ökande grad börjat användas på kretskorten. Vid in-circuit-test används fixturer med bäddar av nålar som gör det möjligt att komma åt testobjektet via testprobar och testpunkter (se fig 1). Man kan dessutom utnyttja de komplexa analoga och digitala mätfunktioner som testaren ger tillgång till för att noggrant mäta upp komponentvärden, spänningar och frekvenser, liksom för att simulera den funktionella operationen hos digitala enheter för att upptäcka kortslutna eller öppna pinnar.

Efter mer än 20 år är in-circuit-test fortfarande den främsta strategin för korttest för de flesta EMS-, ODM- och OEM-företag (Electronics Manufacturing Services, Original Design Manufacturing och Original Equipment Manufacturing). Det finns också en uppsjö av alternativ, som flygande probar, analysatorer av tillverkningsdefekter samt andra korttester som inbäddad instrumentering och mikroprocessor- eller CPU-emulering. Frågan är nu – behöver vi verkligen in-circuit-testare?

Flygande probar (FP)

Testare med flygande probar arbetar med ett mekaniskt huvud, där en prob monterats för att komma i kontakt med målkomponentens pinnar och testpunkter på kretskortet. Flygande probar har mest använts vid prototyparbete och introduktion av nya produkter (NPI), framför allt tack vare att det går snabbare att utveckla program och att det inte krävs någon nålbäddsfixtur vid test av kretskort.

Fig 1. In-circuit-testmetoden använder en nålbäddsfixtur

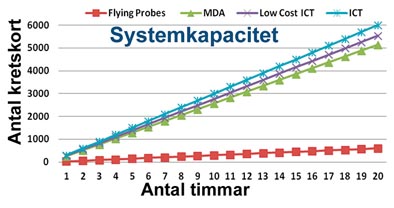

Det har skett begränsade teknologiska framsteg inom flygande probar, som möjligheter att använda flera probar för att få bättre genomströmning och att testa mellan över- och undersidorna på kretskortet. Det saknas också nya möjligheter, som att testa med spänningen på (analogt & digitalt) och boundary-scan-tester. Den höga systemkostnaden, begränsade testtäckningen och lägre genomströmningen jämfört med in-circuit-testare (se fig 3 och 4) är de viktigaste orsakerna till att flygande probar fortfarande enbart används vid prototyp- och NPI-testarbeten.

Manufacturing defect analyzer (MDA)

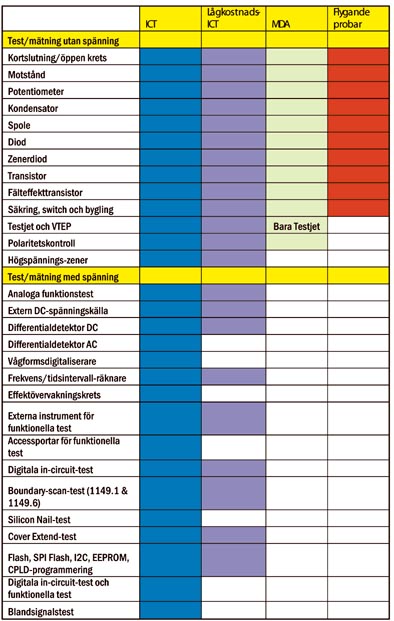

MDA-analysatorn (Manufacturing Defect Analyzer – analysator av tillverkningsdefekter) är ett av de mest använda systemen för högvolymstest, efter in-circuit-testare, vid lågkostnads kretskortstestning. Den klarar normalt att utföra tester utan spänning, som öppen/kortslutningstester, tester av analoga komponenter (motstånd, kondensator, spole) samt begränsad testning utan vektorer som Testjet (se tabell 1). Den största nackdelen med MDA-analysatorn är att den inte klarar av att testa mer komplexa kretskort som kräver digitala tester under spänning, blandade (digitala/analoga) tester, funktionella analoga tester, programmering på kortet (Flash, Flash SPI, I2C, CPLD) och boundary-scan-testning.

Tabell 1 ger en jämförelse av testfunktioner hos ICT-, MDA- och flygande prob-testare.

En annan nackdel med MDA-analysatorn är dess begränsade systemkonfiguration – den kan typiskt bara testa upp till 3000 noder. Detta begränsar möjligheterna att testa kretskort med ett stort antal noder, som arbetsstationer, serverkort samt telekom- och nätverksservrar. Detta är de viktigaste orsakerna till att MDA-analysatorn fått begränsad användning på företag som erbjuder högvolymstillverkning.

Inbäddade instrument

Andra valmöjligheter för korttestning är inbäddad instrumentering och mikroprocessor- eller CPU-emulering

Det snabbt ökande användandet av differentiella höghastighetssignaler på kretskorten har medfört en kraftig minskning av antalet testpunkter på vissa kretskort, som moderkort och telekom- och nätverksserverkort. Detta har lett till ett förnyat intresse hos vissa tillverkare av korttestare att förutsäga att in-circuit-testare kommer att bli mindre attraktiva inom en snar framtid.

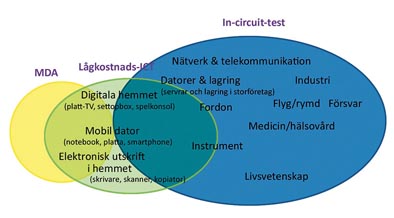

Fig 2. Kategorier av kretskort som testas med ICT, lågkostnads-ICT och MDA

Inbäddad instrumentering är i huvudsak mätinstrument som oscilloskop, logikanalysatorer och andra funktionella instrument som inbäddas i halvledarkretsar (ASIC, FPGA, CPU) för att ge möjligheter till signalvalidering och funktionella tester när dessa kretsar monterats på ett kretskort.

Vid mikroprocessor- eller CPU-emulering avlyssnas avbuggningsportarna på kortmonterade processorer för att ge tillgång till deras interna register, minnen och I/O-pinnar. Med emuleringstester går det att validera och testa signal/krets-funktionaliteter som är anslutna till mikroprocessorn.

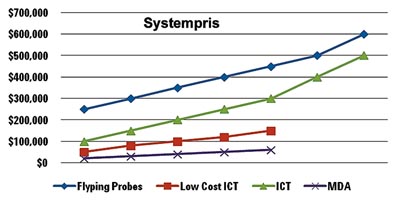

Fig 3. Systempriser för flygande probar, MDA, lågkostnads-ICT och ICT. Färutsättningar:

1) ICT bygger på system med 1000 till 7000 noder.

2) Lågkostnads-ICT bygger på system med 1000 till 3200 noder.

3) MDA är baserat på system med 1000 till 3000 noder.

4) Flygande probar bygger på 2 till 20 huvuden.

Inbäddad instrumentering och mikroprocessoremulering används fortfarande i huvudsak vid validerings-, prototyp- och lågvolymstestning av kretskort, eftersom dessa lösningar är beroende av om det finns stöd för kretsar som CPUer, ASICar och FPGAer. Detta gör metoderna inflexibla för testning vid högvolymstillverkning. Än så länge har ingen av metoderna fått någon större användning av volymtillverkare för testning av kretskort med mycket stort antal noder (som telekom- och nätverksservrar), liksom kretskort för datorer och lagring i storföretag, databehandling, digitala hemmet, instrumentering, livsvetenskap, fordon, industri, medicin, flyg/rymd och försvar. För korttest i dessa industriella segment har in-circuit-testare fortfarande den dominerande ställningen (se fig 2).

Överlevare

Som det ser ut idag, med avseende på testtäckning och användande inom elektronikindustrin, håller in-circuit-testaren fortfarande ställningarna. Det finns goda skäl till att denna testare har överlevt sina nejsägare:

1) Ett stort antal system används inom elektroniktillverkning. Fler än 5000 in-circuit-testare har installerats på olika tillverkningsplatser över hela världen. Detta ger tillräcklig likviditet för testchefer och ingenjörer från de olika EMS-, ODM- och OEM-organisationerna att utnyttja sina egna globala ITC-resurser och utöka testmöjligheterna och resurserna så att de kan hantera alla typer av kretskort.

Fig 4. Antal testade kretskort per timme skiljer sig åt. Observera att data bygger på ett kretskort med 1000 noder.

2) In-circuit-testare kan idag testa kretskort snabbare än någon annan tillgänglig korttestare, och samtidigt ge den högsta möjliga testtäckningen. Detta gör dem till det idealiska systemet för kretskortstestning vid högvolymtillverkning, där hög genomströmning och effektiv täckningsgrad leder till hög lönsamhet.

Till den dag, om den kommer, då andra typer av korttestare kan överträffa de möjligheter en in-circuit-testare ger, verkar det som om ICT fortfarande krävs för att upprätthålla den elektriska integriteten hos kretskort, samtidigt som det förblir ett kostnadseffektivt alternativ.

Jun Balangue, teknisk marknadsingenjör, Measurement Systems Division, Agilent Technologies

Filed under: Matteknik