Avancerad litografi ställer extrema krav på laserkällan

Dr Jesper Sallander, verksam som senior engineer laser technology R&D, optics and calibration inom Micronic Mydata, höll nyligen på KTH-AlbaNova ett anförande om lasrar för avancerad litografi. Här ger vi ett sammadrag av hans föredrag. Ett exempel på tillämpningen av avancerad laserlitografi är i Micronic Mydatas maskin LDI, ”Laser Direct Imaging” som direktritar mönster.

För att kunna skriva mönster med tillräckligt hög precision ställs det mycket höga krav på ljuskällan.

Dr Jesper Sallander, Senior Engineer Laser Technology R&D, Optics and Calibration, har under tio års tid Micronic Mydata bland annat arbetat med utvecklingen av LDI-maskinen och dess ljussystem. Han inledde sitt anförande på KTH med att berätta om grundkraven:

* Upplösning – hur små detaljer kan tryckas?

* Likformitet – hur god likformighet kan uppnås över en stor yta?

* Placering – hur exakt kan en tryckt detalj placeras ut på substratet?

* Produktivitet – hur snabbt är systemet och hur snabbt kan en produktion sättas upp?

Laserns egenskaper påverkar alla dessa faktorer.

Upplösningen kan matematiskt beskrivas som ![]()

Man ser där att minskad våglängd ökar upplösningen. Det gör även ökad apertur.

– Nackdelen med ökad apertur är dock att fokaldjupet minskas, invänder Jesper Sallander. Därför det viktigt att våglängden hos lasern är tillräckligt kort.

Men kortare våglängd leder dock till att antalet tillgängliga optiska glas minskar dramatiskt. Dessutom blir det svårare och dyrare att korrigera för kromatisk aberration. Det leder till att det krävs ett smalare spektrum från lasern.

I Mydatas ritare för halvledarkretsar, Omega 6000, används en 413 nm laser.

Önskemålen för en lämplig laser att använda för scannande laserritarsystem kan sammanfattas som:

* Kontinuerlig laser

* Kort våglängd, mellan 380 och 420 nm.

* Hög kvalitet hos beamen, M2~1,1

* Smal bandbredd

* Låg effektförbrukning

* Stabil strålutbredning

* Uteffekt kring 300 mW.

– Sammantaget finns det inte många lasertyper som uppfyller dessa krav. En jonlaser är ett bra alternativ.

Ett problem i sammanhanget är den låga verkningsgrad man får. En 413 nm behöver 20 kW in för att ge 300 mW ut!

– Diodlasern är ett billigare alternativ och har hög verkningsgrad. Men den ger något sämre strålkvalitet och har för låg uteffekt idag.

Dess spektrum uppvisar ett stort antal våglängder. Men detta kan förbättras med att man antireflexbehandlar laserns ena sida och använder en extern kavitet med ett våglängdsselektivt element, t ex ett Bragg-gitter.

Allt kortare våglängder

Medan gårdagens laser för halvledarlitografier kunde ha en våglängd av 365 nm har dagens excimerlaser 193 nm våglängd. I morgon handlar det om 13,5 nm våglängd (EUV). Våglängden är nästan på gränsen till mjukröntgen.

– Våglängden är så kort att man inte kan använda linser, utan enbart speglar. Det leder till att den numeriska aperturen inte kan göras så stor vilket gör att vinsten med att använda så kort våglängd inte blir så stor som den kan verka.

Excimerlasrar har ett medium som pumpas med hjälp av elektriska urladdningar. Detta medium består av halogengas (Fluorine), ädelgas (krypton eller argon) eller en buffertgas (neon).

Excimerlaserns stråle är stor och divergerande, till skillnad från andra lasrars strålar. Utbredningen är inte Gaussiskt fördelad

utan mäter 2,5×13 mm2, i fallet med ritarna från Micronic Mydata. Koherensen är låg, spatialt och temporärt sett, vilket är bra när man vill skapa en jämn belysning.

Pulsrepetitionsfrekvensen ligger mellan 2 och 8 kHz.

En excimerlaser måste ha lågt puls-till-puls brus. För att kunna synkroniseras med exponeringen krävs pulstriggning.

Direktritande laser

Micronic Mydatas senaste produktområde, LDI, Laser Direct Imaging, (se bilden av en LDI-maskin överst) innebär direktritning av mönster med hjälp av laser. Detta ställer exceptionella krav på lasern.

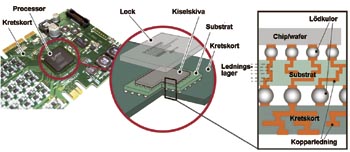

Historiskt sett har man kunnat placera chip direkt på kretskort. Detta fungerar ned till 1500 µm mellan lödkulorna. Tätare delning förutsätter ett substrat mellan chip och underliggande kretskort. Idag har man i mobiltelefoner och datorer nått en gräns, 130 µm. Utvecklingen har stagnerat och hittills inte kunnat få den upplösning, mönsterpassning och produktivitet som krävs för att komma vidare.

En modern krets kan vara byggd som figuren visar. Visserligen är det möjligt att ansluta ett chip direkt till underliggande kretskort med BGA-teknik, dvs lödkulor. Men antalet anslutningar kan vara betydande samtidigt som avståndet mellan anslutningspunkterna är mycket litet.

En metod är att använda ett substrat under detta chip. Ledningarna dras ut så att anslutningspunkterna inte ligger lika tätt. På så sätt kan halvledarkretstillverkarna bygga BGA-kapslar enligt standardmått och samtidigt, internt, använda tillverkningseffektiv BGA-teknik i stället för mera tidskrävande bondning.

Substratet är byggt som ett flerlagerkort, med många metallager och interna vior.

Substraten tillverkas traditionellt från en fotomask vars mönster exponeras i en stepper/aligner. Nackdelen är att metoden kräver en process att ta fram fotomasken och att man behöver en stepper.

Micronic Mydata har tagit fram ett laserritarsystem, för direktritning av mönster på t ex ett substrat, vilket ger klara fördelar jämfört med traditionella maskiner för litografi: En ”aligner” tillåter snabb produktion men i takt med minskade halvledarmått närmar man sig gränsen för användbarhet på grund av den mönsterpassning som är möjlig. En stepper, å andra sidan, medger hög upplösning, men produktiviteten är begränsad.

Med LDI når man såväl hög upplösning som god produktivitet. Micronic talar om ca 35 sekunders rittid per lager för sin nuvarande version av LDI-maskinen.

Roterande ritoptik

I LDI-maskinerna från Micronic Mydata byggs mönstret upp med ett SLM, en ljusmodulator med 1×8192 speglar, byggd i MEMS-teknik, dvs liknande typ av SLM-teknologi som Micronic Mydata sedan länge har använt för sina fotomaskritare för halvledarindustrin. SLM står för Spatial Light Modulator och är en matris av speglar, byggd i MEMS-teknik. Varje spegel kan vickas en kvarts våglängd för att resultera i ljus eller icke ljus som speglas från laserkällan.

Optiken i LDI-maskinerna roterar och bygger under rotationen upp ett mönster.

Kravet på den använda lasern var att leverera mer än 40 W vid 355 nm våglängd. Pulserna är mellan 10 och 15 ps långa. Laserns bandbredd begränsas för att minimera kromatisk aberration. Det fanns ingen lämplig laser på marknaden att använda direkt. I stället var utgångspunkten en diodpumpad laser vars våglängd tripplades till 355 nm.

Den LDI-maskin som Mydata har utvecklat klarar för närvarande att rita mönsterstrukturer med linjebredder ned till under 10 µm.

Filed under: Opto