Att ladda litiumjonbatterier

Litiumjonbatterier ger mycket energi i förhållande till storlek och vikt. Men livslängden beror i hög grad på hur de laddas. Pushek Madaan och Rajiv Badiger, från Cypress Semiconductor tittar här på lämpliga sätt att bygga laddare.

I dagens värld, där fler och fler enheter blir mobila, har effektivt utnyttjande av batteriet blivit mycket viktigt, och ingenjörerna prioriterar enheternas strömförbrukning. De utvecklar olika sätt att minska strömförbrukningen, eftersom produktens marknadsvärde anses högre om batteriet räcker längre.

Men det är viktigt att beakta själva batteriet. Det viktiga är att välja ett lämpligt batteri för den avsedda applikationen, eftersom batteriet avgör antalet timmar som enheten kan användas utan att behöva laddas upp, hur mycket systemet ökar i vikt och hur mycket materialkostnaden (Bill of Material, BOM) ökar. Förutom batterivalet är också en korrekt konstruktion av laddningskretsen avgörande, eftersom en felaktig konstruktion kan minska batteriets livslängd, eller till och med förstöra batteriet (t ex farligt läckage eller explosion). I denna artikel diskuterar vi hur man skapar en batteriladdare, med litiumjonteknologi som exempel.

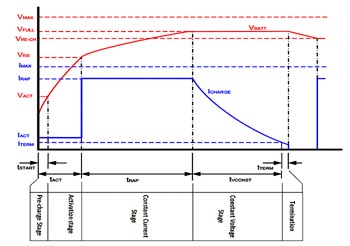

Litiumjon-batteriladdare använder en kontinuerlig ström (CC) – kontinuerlig spänning (CV)-profil för laddning. Laddningsprocessen går genom flera steg för att säkerställa att batteriet laddas till sin fulla kapacitet, samtidigt som vissa säkerhetsregler följs. CC-CV-profilen består av flera steg:

1. Förladdning

2. Aktivering

3. Konstant ström

4. Konstant spänning

Laddningen inleds med ett förladdningssteg för att kontrollera om batteriet är i gott skick. Under detta steg levereras en liten mängd ström, oftast 5 % till 15 % av batteriets kapacitet, till batteriet. Om batteriets spänning stiger över 2,8 V anses det vara i gott skick, och laddningsprocessen övergår till aktiveringssteget, där samma ström upprätthålls under en längre tid. När batteriets spänning stiger över 3 V inleds en snabb ladding där en konstant ström på eller under batteriets kapacitet levereras. Detta pågår tills batteriets spänning ökar till full laddningsspänning (4,2 V) eller till time-out, beroende på vad som inträffar först. När batteriets spänning når full laddningsspänning inleds steget med konstant spänning. För att uppnå detta måste laddningsströmmen minskas med tiden. Detta steg av laddningsprocessen tar längre tid än de övriga stegen. Under denna process, när laddningsströmmen sjunker under gränsen för ”avstängningsströmmen”, oftast 2 % av batteriets kapacitet, är batteriet fulladdat och laddningsprocessen stoppas. Notera att det finns en tidsgräns för varje steg i laddningsprocessen, vilket är en av de viktiga säkerhetsfunktionerna.

Fig 1: Laddningsprofil för Litiumjonbatteri

(klicka här för större bild)

När denna profil används måste batteriets spänning och laddningsström alltid vara kända, och batteriets temperatur måste också kontrolleras, då batterier tenderar att värmas upp under laddning. Om temperaturen överstiger batteriets specificerade gränsvärde kan det orsaka skador på batteriet.

Användaren har två alternativ för att skapa en batteriladdare: använda en dedikerad batteriladdar-IC eller en mer universell mikrokontroller. Det första alternativet är en snabb lösning på problemet, men har begränsade möjligheter för konfigurering och användargränssnitt (LED-indikationer). Alternativet, att använda en mikrokontroller, tar längre tid att konstruera, men har konfigurationsmöjligheter, och även möjligheten att integrera andra funktioner så som beräkning av batteriets laddningsstatus (State of Charge, SOC), och kan skicka information via kommunikationsgränssnitt till systemets värdprocessor. Dessutom är en mikrokontroller inte utrustad med den strömkrets som krävs för en laddare, och kräver extern bipolär transistor (BJT) eller MOSFET. Kostnaden för dessa strömkomponenter är dock lägre jämfört med mikrokontrollers eller dedikerade laddar-IC:s.

Laddarens arkitektur

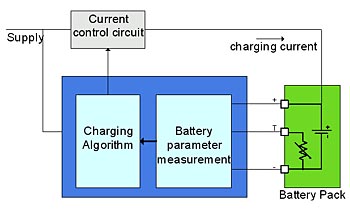

Från laddningsprofilen står det klart att en kontrollerad strömkälla krävs för en Litiumjon-batteriladdare med en cell, som behöver ändras beroende på batteriets status. Med tanke på dessa krav behövs följande funktionsblock för en mikrokontroller-baserad lösning:

1. Strömstyrkrets (Current Control Unit)

2. Krets för att mäta batteriparametrar (spänning, ström, temperatur)

3. Laddningsalgoritm (för att implementera CC-CV-profilen)

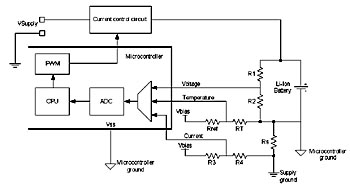

Detta visas i fig 2.

Fig 2. Blockdiagram för en Litiumjon-batteriladdare

Strömstyrkretsen (Current control circuit) kan byggas med en spänningskälla och strömåterkoppling. Det fungerar som ett vanligt styrsystem med negativ återkoppling. Återkopplingen tas genom att låta laddningsströmmen passera genom en liten resistor, vilket därmed utvecklar lite spänning.

Spänningskällan kan skapas med två metoder:

1. Linjär topologi

2. Pulserande – Buck- eller Boost-topologi

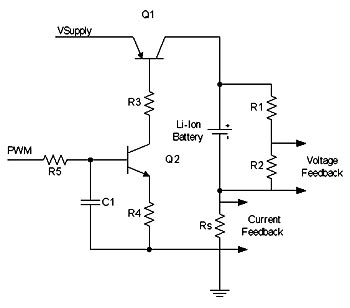

Den linjära topologin använder ett series pass-element (antingen BJT eller MOSFET) i linjärt läge, så som det visas i fig 3.

Fig 3. Linjär topologi

Laddningsströmmen kontrolleras genom att kontrollera BIAS till series pass-transistor Q1. BIAS kan kontrolleras genom att använda en A/D-omvandlare (ADC) eller pulsbreddsmodulator (PWM) med ett externt RC-lågpassfilter. Den linjära metoden är lämplig för låga laddningsströmmar, < 1 A, på grund av strömförlusten i series pass-elementet.

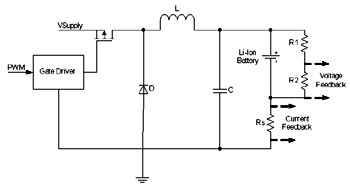

Den pulserande topologin använder sin naturliga fördel, lägre strömförbrukning, för att uppnå högre laddningsströmmar. En laddare baserad på pulserande buck-regulator visas i fig 4.

Fig 4. Pulserande buck-regulator-topologi

(klicka här för större bild)

Laddningsströmmen ställs in av arbetscykeln hos den PWM som driver MOSFET.

Krets för att mäta batteriparametrar: Återkopplingssignaler måste mätas med en ADC, ett tillbehör som är tillgängligt i de flesta moderna mikrokontroller. I fig 3 och 4 såg vi hur återkoppling för batteriets spänning och ström tas. Men detta är differential-signaler som kräver en differential-ADC för mätningen, medan oftast single-ended-ADC:s är tillgängliga i mikrokontroller. Den krets som visas i fig 4 och 5 kan enkelt modifieras för att producera en single-ended-signal för alla tre parametrarna – spänning, ström och temperatur – genom att göra mikrokontrollerns jord och strömförsörjningens jord olika.

Fig 5. Mätning med en single ended-ADC

(klicka här för större bild)

Batteriets negativa pol görs till mikrokontrollerns jord. Detta innebär att återkopplingen refereras till mikrokontrollerns jord och möjliggör single-ended-ADC-mätning. För strömåterkoppling måste en positiv offsetspänning införas, då återkopplingsspänningen är negativ när batteriet laddas. Så som visas i fig 5 ger resistor R3 och R4 den nödvändiga offsetspänningen.

Laddningsalgoritm: Denna åtgärd stänger loopen. CPU:n läser ADC-värdena för batteriets spänning, laddningsström och temperatur, och styr PWM-arbetscykeln i enlighet med laddningsprofilen. Det intervall som CPU:n övervakar ADC-resultaten och styr PWM:n med beror på avvägningen mellan loop-responstid och CPU:ns användning av bandbredd.

ADC-parametrar och PWM-upplösning: ADC-upplösning och -noggranhet och PWM-upplösning är viktiga parametrar som ska beaktas när batteriladdare konstrueras. ADC-upplösningen definierar hur noggrant den inmatade spänningen kan mätas (i detta fall, återkopplingsspänningar). PWM-upplösningen definierar hur noggrant du kan ändra arbetscykeln hos utsignalen, vilket i sin tur avgör den utmatade spänningen hos styrkretsen. Batteriets spänning måste kontrolleras noggrant och precist medan Litiumjonbatterier laddas. Detta är mycket mera viktigt när batteriets spänning är i närheten av full laddning. Denna kontrollmöjlighet beror på ADC-upplösningen, mätningens noggrannhet och upplösningen i arbetscykelns variation.

Som ett exempel har laddararkitekturen som visas i fig 5 använts i en CY8C24x23 PSoC-enhet från Cypress Semiconductor. Mikrokontrollern är utrustad med universella digitala och analoga block som kan konfigureras för specifika kretsfunktioner. Analoga block för kontinuerlig tid kan till exempel användas för att skapa den programmerbara förstärkaren och komparatorn. Switched capacitor analoga block har en stor mängd användningsområden, inklusive filter, A/D-omvandlare (DAC) och D/A-omvandlare (DAC). Digitala enkla block kan användas för PWM, räknare, timers och buffers, medan digitala kommunikationsblock används för att skapa kommunikationsgränssnitt så som SPI, UART, IrDA RX och TX. Enheten har också I2C-block som kan fungera som master eller slave. Som denna artikel visar är det, genom att ha korrekt konstruerade laddningskretsar, möjligt att minska systemets kostnad och storleken på det batteri som krävs, vilket ger konstruktören större flexibilitet. Genom att använda en mikrokontroller så som CY8C24x23 PSoC-enheten från Cypress Semiconductor får konstruktörerna inte bara fördelarna av korrekt konstruerade laddningskretsar, de erbjuds även andra konfigureringsalternativ, samt får möjligheten att integrera andra funktioner så som beräkning av batteriets laddningsstatus (State of Charge, SOC).

Pushek Madaan och Rajiv Badiger, Cypress Semiconductor

Filed under: Stromforsorjning