Guide för högkvalitativ mönsterkortskonstruktion

Det här är en omfattande guide för högkvalitativ mönsterkortskonstruktion och behandlar väsentlig dokumentation, konstruktionssteg och strategier samt sluttest. Artikeln är författad av Nicholaus W Smith, applikationsingenjör, Integrated Device Technology, Inc.

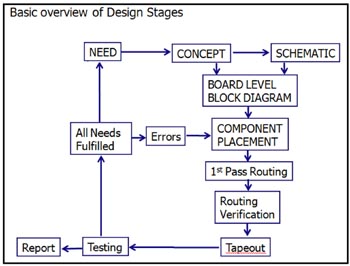

Fig 1 visar ett grundläggande konstruktionsflöde från det att man upptäcker ett behov till slutlig tillverkning. Efter det att man fastställt behovet av ett mönsterkort utvecklas det slutliga konceptet med egenskaper, funktioner, kopplingar till andra kretsar, placeringar och uppskattning av storleken. Komponenter och kretskortsmaterial väljs med avseende på omgivningstemperatur och andra parametrar när det gäller arbetsmiljön.

Fig 1. Grundläggande konstruktionsflöde för mönsterkort.

Från konceptet ritas en detaljerad layout. En realistisk ritning med indikation på den slutliga storleken kan utvecklas. Komponenternas placering baseras på termiska parametrar, funktioner och med hänsyn till elektriska störningar. Materiallista (Bill of Materials, BOM) genereras också på detta stadium med komponenter som valts med hänsyn till arbetsspänning och arbetsström i varje nod såväl som toleranser.

Man väljer lämpliga elektroniska komponenter baserat på tillgänglighet, budget och storlek. BOM måste hållas uppdaterad med schemat hela tiden. Behövliga data för varje komponent i BOM är: Kvantitet, referensdata, numeriskt värde (Ohm, Farad, Henry), tillverkarens artikelnummer och ”footprint”. Dessa data är viktiga för att bestämma hur många av varje sort som behövs, förklara identitet och kretskortsplats, ge en exakt beskrivning för inköp och reservdelar och att bestämma behövlig kretskortsyta. Helst bör denna lista innehålla kortfattade beskrivningar för att undvika att göra biblioteketsutveckling och bibliotekshantering alltför komplicerad.

Definiera mönsterkortet

Den kompletta uppsättningen dokument som behövs för ett mönsterkort består av måttritningar på hårdvaran, schema, BOM, layout-fil, komponentplaceringsfil, monteringsritningar och monteringsinstruktioner och Gerberfil med alla filer som kretskortstillverkaren behöver för att tillverka kretskortet. Dessa är:

* Silkscreen över- och undersida

* Lödmask över- och undersida

* Alla metallager

* Pastamask över- och undersida

* Komponentkarta – X,Y-koordinater

* Monteringsritning över- och undersida

* Borrfil

* Borrmall

* FAB skiss – dimensioner, speciella egenskaper1

* Nätlistefil

1 Parametrarna är inte begränsade till skåror, stansningar, avfasningar, fyllda vior under padar (används för BGA-kapslar som har pinnar under kapseln), begravda vior, ytfinish, håltoleranser, lagerantal m.m.

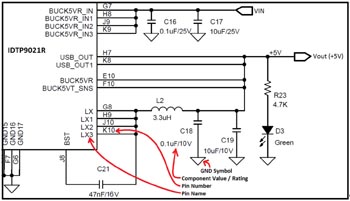

Eftersom scheman är de dokument som styr projektet är noggrannhet och fullständighet viktigt. Fig 2 visar en schemadel som visar hur stiftnummer, namn, komponeter och värden visas.

Fig 2. Schema på buck-regulatordelen till den trådlösa mottagaren IDTP9021R.

Tillverkarens artikelnummer som används för att bestämma pris och specifikationer är inbäddat i varje schemasymbol. Kapselspecifikationen bestämmer varje komponents montageyta (footprint). När man ritar padarna (lödöarna) är det viktigt att följa tillverkarens rekommenderade ritning för att garantera att den fria kopparytan för varje anslutning ligger rätt och är något större än komponentens anslutning (0,1-0,5 mm) beroende på tillgänglig yta och lödmetod. En del komponenter levereras i mikroskopiska kapslar och tillåter inte extra kopparyta men även i dessa fall skall en lödmask på c:a 0,1 mm anbringas mellan varje anslutning på kortet.

Det är en god idé att följa ”10-regeln”: Små vior har en diameter på 10 mil (0,25 mm) plus 10 mil padring; ledningar skall vara 10 mil från kanten på kortet och spår-mot-spår-avståndet är 10 mil (5 mil = 0,12 mm) luftavstånd, 5 mil spårbredd, 1-oz (28 gram) koppar). Vior med 1 mm hål eller större skall ha en ytterligare padring av tillförlitlighetsskäl. Ytterligare 0,3 – 0,5 mm säkerhetsavstånd utöver konstruktionsregeln bör användas för kopparplan på ytlager och från kopparplan till anslutningar. Detta minskar risken för lödbryggor mellan lödpunkter.

Nästa fas är att kontrollera komponentplaceringarna så fort komponent- och sammanbindningspositioner har fasställts. En genomgång av placeringarna bör göras omedelbart efter detta utkast och justeras för att optimera ledningsdragning och prestanda. Placeringar och kapselstorlekar omprövas ofta och förändringar görs baserat på pris och storlek.

Komponenter som drar mer än 10 mW eller leder mer än 10 mA kräver vanligtvis speciella termiska och elektriska överväganden. Känsliga signaler bör vara impedanskontrollerade och skärmade från störningskällor med plan. Effektstyrningskomponenter skall ha jord- eller spänningsplan för leda bort värme. Ledare med stora strömmar skall utföras med tanke på acceptabelt spänningsfall.

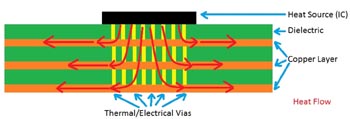

Lagerövergångar för höga strömmar bör göras med flera vior – vanligtvis två eller fyra – vid varje lagerövergång för att maximera tillförlitligheten, minska resistiva förluster och induktiv impedans samt förbättra termisk konduktivitet. Fig 3 visar hur värme överförs till mönsterkortet.

Fig 3. Värmeavledning från krets med hjälp av termiska vior (E-pad) och kopparlager.

Kopparens tjocklek, antal lager, kontinuiteten i värmevägarna och kortytan påverkar direkt komponentens arbetstemperatur. Arbetstemperaturen kan minskas genom att införa extra kraftiga jord- eller spänningslager med direktkontakt till värmekällan med vior. Med termiskt ledande plan för att sprida värmen jämnt genom att öka kretskortets värmeavledningsyta mot omgivningen sänker man topptemperaturen dramatiskt.

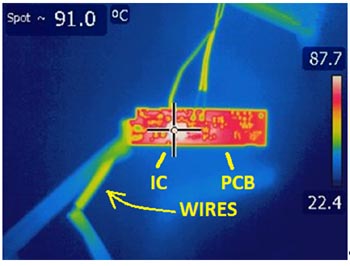

Fig 4. Värmebild av en effektstyrningskrets på ett kretskort.

Bilden visar hur effektiv värmespridning kan distribuera värme från en värmekälla till alla exponerade ytor av kretskortet. Vid jämn värmespridning kan följande formel användas för att uppskatta yttemperaturen:

P = (HeatCONVECTION) × area × ΔT

där:

* P = effektutvecklingen på kortet

* Area = kortet (x-axel × y-axel)

* ΔT = Skillnad mellan yttemperatur och omgivningstemperatur

* HeatCONVECTION = Konvektionskonstant

Granska och förfina layoutarbetet

Komponentplaceringen bör utföras i följande ordning: kontaktdon, effektkretsar, känsliga kretsar och precisionskretsar, kritiska kretskomponenter och därefter resten. Vid denna punkt byggs layouten runt varje del av mönsterkortet och sammankopplingarna slutförs. Routningsprioritet för ledningarna baseras på effektnivåer, störningskänslighet, störkällor och routningsmöjligheter. Generellt används spårbredder på 0,25-0,5 mm för ledningar med 10-20 mA och 0,1-0,2 mm för ledningar med mindre än 10 mA. Höga frekvenser (>3 MHz) och snabba signaler skall hanteras noggrant när de routas tillsammans med högimpediva noder.

Vid denna punkt bör layouten granskas av en projektledare. Komponentplacering och ledningsdragning finjusteras med en iterativ metod tills konstruktionen är optimerad med tanke på alla konstruktionsbegränsningar. Antalet lager beror på effektnivåer och kretskomplexitet. Lager läggs till parvis eftersom kopparbeläggningen tillverkas på så vis. Viktiga faktorer som påverkar funktionen är routning av effektsignaler och effektplan, jordningar samt att kortet kan användas som avsett. Slutbesiktningen bör kontrollera lämplig skärmning av känsliga noder och kretsar mot störkällor och garantera att lödmask finns mellan stift och vior samt att silkscreenen är klar och koncis.

När man bestämmer lagerordningen används innersta lagret närmast komponentsidan för jordplan och tillordnar spänningsplan till andra lager. Helst bör kretskortet vara balanserat i förhållande till mittpunkten av z-axeln. I detta skede bör man överväga även andra faktorer och mönsterkortet modifieras med tanke på återkoppling från recensenter. En lista på förändringar skapas och verifieras för varje återkoppling tills kortkonstruktionen är färdig.

Under alla stegen i arbetet används DRC (Design Rule Checker) för att få konstruktionen felfri. DRC fångar dock bara upp de fel som den programmeras för att hitta och DRC-regler ändras ofta beroende på individuella konstruktioner. Reglerna bör åtminstone kontrollera anstånd mellan kapslar, icke anslutna nät (med unikt namn för att identifiera varje nod), kortslutna nät, luftavståndsfel, vior för nära lödöar, vior för nära varandra och vertikala avståndfel. Många ytterligare DRC-regler kan definieras för att säkerställa en robust konstruktion. Andra generella regler kan vara att se till att avstånd är större än 0,1 mm, undvika vior under ytmonteringspadar (om inte fyllda) och garantera att lödmask finns mellan alla lödpunkter.

Slutligen kan det underlätta om konstruktören har förståelse för faktorer som ökar kostnaden för ett mönsterkort.

Ett typiskt mönsterkort har 2 till 4 lager, inga borrade hål mindre än 0,25 mm i diameter, minst 0,12 mm luftgap och ledningsbredder samt vanligt FR-4-material med tjockleken 1,5 mm och kopparvikt på 28 gram. Ytterligare lager, extra tjocka eller tunna kopparlager, vior i padar, osynliga eller begravda vior och ledtider kan öka kostnaden betydligt.

Uppfyll kraven

Med de riktlinjer som skissats ovan och med erfarenhet och stöd av pågående forskning kan man åstadkomma högkvalitativa mönsterkort som uppfyller alla konstruktionskrav och överträffar alla förväntningar.

Filed under: FPGA