Billigare ägandekostnad med SiC-komponenter

SiC (kiselkarbid) är ett material med brett bandgap och överlägsna egenskaper jämfört med kisel i högspänningskretsar. Ändå har det haft svårt att få bred spridning på marknaden. Erich Niklas, Future Power Solutions tittar här på kostnaden för SiC-komponenter i högspänningstillämpningar där energieffektivitet är en kritisk parameter.

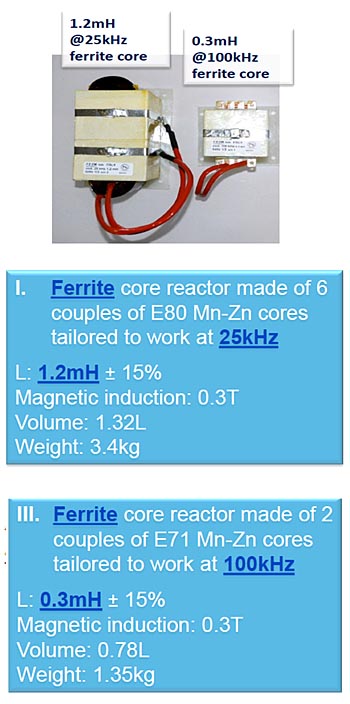

Kollmorgens prototyp av en SiC-inverter (Källa: Kollmorgen)

I en växelriktare kan växlingsförlusten sänkas med över 30 % med hjälp av en SiC MOSFET. Växelriktare med både SiC MOSFET och dioder har visat sig kunna uppnå en total systemeffektivitet på över 99 %.

Liknande effektivitetsfördelar kan uppnås i andra tillämpningar som kräver hög blockspänning i kombination med snabb, effektiv växling: industriella motordrivenheter, likströmssystem i datacentra, kretsar för effektfaktorkorrigering och DC-DC-omvandlare med hög frekvens i kraftsystem inom industri-, dator- och kommunikationssystem. Tack vare den låga växlingsförlusten kan SiC MOSFET:er och dioder möjliggöra drift vid växlingsfrekvenser upp till fyra gånger högre än de som använder konventionell kisel-IGBT.

Så varför används inte kiselkarbidkomponenter i de här tillämpningarna? Svaret är enkelt: komponentkostnaden. En dyr tillverkningsprocess innebär att kostnaden för en SiC MOSFET är betydligt högre än en jämförbar kiselkomponent. Att bara ersätta en kisel-MOSFET eller IGBT i en konventionell strömkrets med en SiC MOSFET lönar sig normalt inte ekonomiskt.

Men det är fel sätt att närma sig systemkonstruktionen med kiselkarbidkomponenter. Faktum är att en korrekt användning av SiC-komponenter kan leda till en lägre total systemkostnad, trots SiC-komponenternas relativt höga kostnad. Men om konstruktionsingenjörer ska kunna uppnå kostnadsbesparingar med hjälp av SiC-teknik måste de noga gå igenom och modifiera sina befintliga kretsar, och kanske till och med överge en befintlig konstruktion för att börja om på nytt. Den här artikeln visar varför.

Kostnadsposterna i en högspänningskrets

Anledningen till att systemingenjören inte ska fokusera på att jämföra kostnaderna för kiselkomponenter jämfört med SiC-komponenter är för att dessa komponenter endast utgör en liten del av den totala systemkostnaden. Faktum är att de huvudsakliga kostnadsposterna i en högspänningskrets är:

* Halvledare

* Kylelement

* Transformatorer

* Induktorer

* Kondensatorer

* PCB

I vissa slutprodukttyper kan det dessutom vara betydande kostnader förknippade med transport och hantering av slutprodukten. I dessa fall kan strömkretsens vikt och storlek ha en betydande inverkan på tillverkarens kostnader.

När en krets konstrueras från start med avsikt att använda SiC MOSFET och dioder, kan besparingar göras på var och en av kostnadsposterna ovan. Det gör att konstruktionsteam som konstruerar nya strömkretsar för att få ut det mesta av SiC-tekniken får en betydande konkurrenskraft. Exempelvis har motorsystemtillverkaren Kollmorgen (www.kollmorgen.com) utvecklat en prototyp av en ny SiC-baserad inverter (se fig 1) för användning i tunga elhybridfordon (HEV) som t ex stadsbussar.

SiC-versionen av invertern är specificerad för drift vid 750 V DC och 400 Arms och erbjuder följande fördelar jämfört med motsvarande produkt med kisel-IGBT:

* 1 % bättre systemeffektivitet, motsvarande för en normal stadsbuss är en årlig sänkning av bränsleförbrukningen med mellan 600 och 1 000 liter diesel.

* En mycket billigare värmekonstruktion med luftkylning istället för vattenkylning.

* Växling med högre frekvens, vilket möjliggör användning av mindre passiva komponenter.

Fig 1. Kollmorgens prototyp av en SiC-inverter behöver ingen dyr vätskekylningsmekanism (Källa: Kollmorgen)

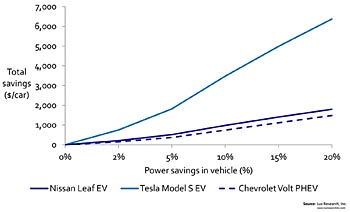

Enligt Lux Research (www.luxresearchinc.com) ser även besparingarna för helelektriska fordon (EV) mycket lovande ut. Försök med att förbättra prestanda hos kiselenheter i högspänningstillämpningar närmar sig de fysiska begränsningarna för materialets egenskaper. I ett paper från augusti 2014 upptäckte forskningsföretaget att användning av material med breda bandgap (WBG) såsom SiC ger ekonomiska fördelar på grund av de stora batterierna i elfordon (se fig 2).

– Effektiv kraftelektronik är nyckeln till en mindre batteristorlek, vilket i sin tur har en positiv inverkan på ledningsdragning, värmeledning, paketering och vikt för elektriska fordon, säger Pallavi Madakasira, analytiker på Lux Research och huvudförfattare av rapporten med titeln Silicon vs WBG: Demystifying the Prospects of GaN and SiC in the Electrified Vehicle Market.

I exempelvis Tesla Model S kan 20 % sänkning av batterianvändningen göra batterisystemet 6 000 USD billigare – ca 8 % av fordonets totalkostnad.

Fig 2. Den dramatiska förbättringen av strömeffektiviteten som SiC-enheter ger hjälper till att sänka kostnaderna för elfordon och elhybridfordon. (Källa: Lux Research)

Enligt Lux Research räcker det med en energibesparing på 2 % för att användandet av SiC-dioder ska vara en väsentlig del i elbilar, förutsatt att batterikostnaden är under 250 USD/kWh. För laddhybridfordon (PHEV) är tröskelvärdet för användande av SiC-komponenter 5 % energibesparing.

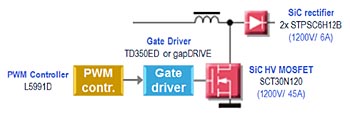

Fig 3. Arkitekturen hos STMicroelectronics 5 kW boost-omvandlarkrets (Källa: STMicroelectronics)

För att illustrera det sätt som SiC-komponenter möjliggör kostnadsbesparingar på över en hel kraftkrets ska vi ta en titt på en tillämpning som har utvecklats av ett forskningsteam på STMicroelectronics. Prototypen som STMicroelectronics utvecklat är en 5 kW boost-omvandlare, ett funktionellt block i en växelriktare (se fig 3). Prototypen innefattar följande SiC-komponenter:

* SCT30N120 är en 1,200 V SiC N-kanals MOSFET. Den är klassad för drift i ett skikttemperaturområde på -55 °C till +200 °C. Resistansen i till-läge är normalt 80 mΩ.

* Två STPSC6H12 1,200 V Schottky-dioder som fungerar som en likriktare.

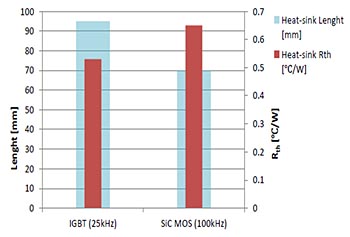

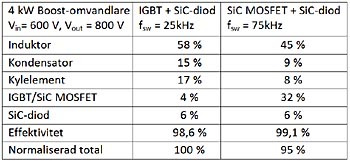

Systemet är konstruerat för att förstärka en 400-600 V DC-ingång till 800 V DC i kontinuerligt strömläge, med stöd för en uteffekt på 5 kW. SiC MOSFET:ens maximala skikttemperatur är ca 25 °C högre än hos en motsvarande kisel-IGBT, vilket innebär att ett mindre kylelement kan användas (se fig 4).

Fig 4: en SiC MOSFET behöver inte ett lika stort kylelement som en motsvarande Si IGBT (Källa: STMicroelectronics)

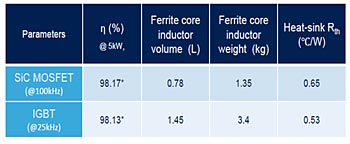

Boost-induktorn är klassad för maximalt 25A ström med låg parasitär kapacitans och en mättnadsström på 25A. STMicroelectronics utvärderade jämförbara system vid växlingsfrekvenser på 25 kHz (gränsen för en kisel-IGBT:s prestanda för den här tillämpningen) och 100 kHz (med en SiC MOSFET) för att undersöka balansen mellan kostnad och prestanda.

Genom att öka växlingsfrekvensen blir det möjligt att använda en mindre induktor och/eller en mindre utgångskondensator. Givet att maximal rippelström uppstår vid Vin=Vut/2, ju högre växlingsfrekvens desto lägre induktans krävs, enligt formeln:![]()

Fig 5 visar den minskning i storlek och vikt för induktorn som uppnås vid drift med den höga frekvensen på 100 kHz som stöds av de snabba SiC-komponenterna.

Fig 5. Jämförelse av den storlek och vikt som krävs på induktorn vid växling vid 25 kHz och 100 kHz (Källa: STMicroelectronics)

Fig 6. Jämförelse av prestanda och komponentkrav hos SiC och IGBT-baserade konstruktioner (Källa: STMicroelectronics)

En sammanfattning av de överlägsna prestanda som uppnås med den SiC-baserade konstruktionen i fig 6. Med en SiC MOSFET växlar systemet fyra gånger snabbare och ger högre effektivitet samtidigt som den använder mindre och lättare magnetism och kylelement.

Ännu mer intressant är att kostnadsjämförelsen i fig 7 visar att även om SiC MOSFET:en är nio gånger dyrare än en kisel -IGBT, är den totala systemkostnaden lägre i en konstruktion som utnyttjar SiC MOSFET:ens fördelar fullt ut. Det beror på att induktor, kondensator och kylelement är dyra komponenter. En bieffekt av fördelarna med den minskade vikten och storleken i en konstruktion med SiC-komponenter är dessutom kostnadsbesparingar på material.

Fig 7. SiC MOSFET v/s Si IGBT kostnadsjämförelse av en 5 kW omvandlarkonstruktion, som visar normal procentsats för materialkostnad för varje komponenttyp (Källa: STMicroelectronics)

Ett annat exempel på de fördelar som SiC-komponenterna skänker till den snabbt växande elbilsmarknaden presenterades av Toyota vid Automotive Engineering Exposition (Japan, maj 2014). Toyota uppskattar att 20 % av de totala effektförlusterna i hybridbilar beror på krafthalvledarna. Genom att förbättra krafthalvledarnas effektivitet sänks bränsleförbrukningen automatiskt.

Toyota har satt som mål att uppnå 10 % förbättring av bränsleeffektiviteten i hybridbilar. SiC MOSFET:er från Microsemi spelar nu en viktig roll i deras strategi för att uppnå detta mål.

Resultat från Toyotas utvecklingsarbete visar att effektförlusterna vid användande av SiC MOSFET:er är ca 10 % av de effektförluster som fås med Si IGBT:er. Växlingsfrekvensen kan dessutom ökas med en faktor på 10, vilket möjliggör en minskning av effektstyrenhetens storlek på ca 80 %.

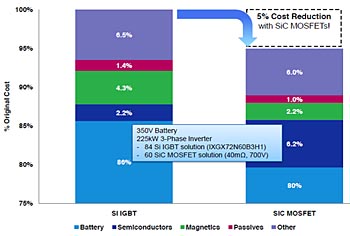

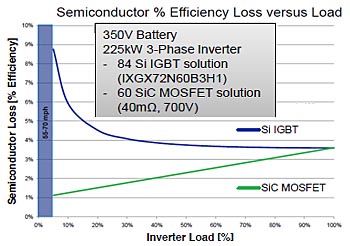

Fig 8. Kostnadsjämförelse, trefas-inverter med Si IGBT:er v/s trefas-inverter med de senaste SiC MOSFET:erna

Det finns både kommersiella och konstruktionsmässiga fördelar med att använda SiC MOSFET:er i hybridbilarnas strömförsörjning. Toyota presenterade en kostnadsjämförelse för en trefas-inverter på 225 kW för en elbil med ett 350 V batteri (se fig 8). Toyotas nuvarande lösning använder 84 Si IGBT:er. Målet var att ersätta dessa med SiC MOSFET:er för att förbättra systemets prestanda till en totalkostnad som inte överstiger kostnaden för den nuvarande konstruktionen.

Konstruktionen innefattar 60 SiC MOSFET:er från Microsemi som är klassade för en maximal spänning på 700 V och med en typisk resistans i till-läge på 40 mΩ. Det sänker kostnaden för batteriet med 6 % och magnetismen med nästan 50 %, medan passiva komponenter och andra komponenter nästan har samma kostnad som IGBT-lösningen. Även om kostnaden för halvledarna är tre gånger så hög som i IGBT-konstruktionen är den totala systemkostnaden 5 % lägre.

Och som fig 9 visar ger SiC MOSFET-systemet särskilda fördelar i effektivitet jämfört med IGBT-systemet vid låg belastning.

Fig 9. Jämförelse av effektivitet i hybridbilars inverter, SiC MOSFET v/s Si IGBT

En föränderlig marknad

Exemplen ovan visar att kampen om kostnad/prestanda-förhållandet mellan SiC MOSFET:er och IGBT:er idag är mycket fint balanserad. Men i takt med att månaderna går kommer balansen att tippa över mer och mer till SiC-komponenternas fördel.

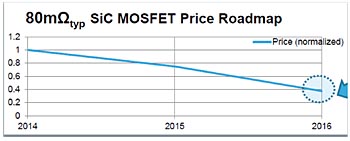

STMicroelectronics förväntar sig ett snabbt prisfall på SiC MOSFET:er under de kommande 12 månaderna (se fig 10). Prissänkningen beror på ökad konkurrens bland wafer-leverantörerna och övergången till att tillverka wafers på 6”.

Fig 10: Priset på SiC MOSFET:er kommer att sjunka betydligt (Källa: STMicroelectronics)

I takt med att priset för SiC-komponenter sjunker kommer de fördelar som fås när man konstruerar system med dem att bli ännu mer attraktiva. För tillverkare av växelriktare och många andra typer av högeffektsutrustning kan nu en vändpunkt ha nåtts, vid vilken kiselkarbid blir det föredragna materialet för växlingskomponenter.

Erich Niklas, regional försäljningschef (Centraleuropa), Future Power Solutions (en avdelning av Future Electronics)

Filed under: Effekthalvledare